Wie funktioniert eigentlich die Kompensation von Längenänderungen?

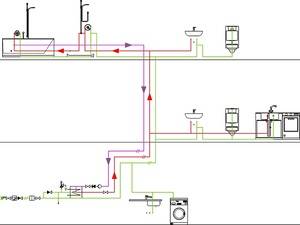

Leitungen werden direktem Wege von A nach B geführt, es sei denn es handelt sich um eine Fußbodenheizung mit bifilarer oder mäanderförmiger Verlegung. Zusätzlich soll der Volumeninhalt einer Trinkwasserinstallation auch aus hygienischer Sicht nicht unnötig aufgebläht sein, denn niemand will abgestandenes oder zu langsam bewegtes Wasser.

Unbedingt Hinschauen

Aber es gilt auch einige Verlegekriterien zu berücksichtigen, die erst auf den zweiten Blick einleuchten. Denn die Installation, so wie sie vom Anlagenmechaniker gebaut wird, verändert sich schon beim ersten Einfüllen von Wasser und dann ständig durch die wechselnden Betriebsbedingungen und insbesondere die Betriebstemperaturen.

Die Rohre schieben sich hin und her. Sie bewegen sich dabei im mikroskopisch kleinen Bereich. Betrachtet man aber eine lange Trasse, die durch einen Keller verlegt wurde, kann sich die gesamte Veränderung erheblich auswirken.

Einfluss der Temperatur

Für Anlagenmechaniker ergibt sich fast immer eine erste Einbausituation, die von der nachfolgenden Betriebssituation abweicht. Erfolgt die Installation von Heizungsleitungen beispielsweise bei kühlen 10 °C, ergibt sich vielleicht kurz darauf schon eine Betriebstemperatur von 60 °C.

Das Rohr und der Werkstoff selbst können diese Schwankungen meistens locker ab. Es reagiert allerdings mit einer Ausdehnung auf diese Temperaturerhöhung. Dass es dabei dicker wird, nehmen die gummierten Schellen auf und dies stellt regelmäßig kein Problem dar.

Jedoch ergibt sich auch immer eine Längenänderung des verbauten Rohres. Das bedeutet ganz konkret, dass die Heizungsleitung in dem 20 Meter langen Keller eines Mehrfamilienhauses ein Eigenleben entwickelt, das es zu berücksichtigen gilt.

Eine Ausdehnung des Rohres erfolgt nach folgendem Muster:

ΔL =ΔT * α * L

- Δ L ist die temperaturbedingte Längenänderung in Millimeter [mm].

- Δ T ist die Temperaturdifferenz in Kelvin [K].

- α ist der Wärmeausdehnungskoeffizient in Millimeter pro Meter, pro Kelvin [mm/(m*K)].

- L ist die Rohrlänge in Meter [m].

Der Wärmeausdehnungskoeffizient ist dabei eine materialspezifische Größe. Abhängig vom Rohrmaterial dehnt sich dieses also unterschiedlich stark aus. Die nachfolgende Tabelle zeigt einige Beispiele für gebräuchliche Rohrwerkstoffe:

Rohrwerkstoff und Wärmeausdehnungskoeffizient in mm/(m*K):

- Kupfer 0,017

- Nichtrostender Stahl 0,017

- Verzinkter Stahl 0,0116

- Polyethylen (PE) 0,20

- weichmacherfreies Polyvinylchlorid (PVC-U) 0,08

- chloriertes Polyvinylchlorid (PVC-C) 0,07

- vernetztes Polyethylen (PE-X) 0,15

- Polypropylen (PP) 0,15

- Polybuten (PB) 0,13

Die Tabellenüberschrift mit der Einheit mm/(m*K) bedeutet beispielweise für Kupfer:

Ich bin ein Stück Kupferrohr von einem Meter Länge, das sich um 0,017 mm verlängert, wenn es um ein Grad erwärmt wird.

Logisches Denken lässt den folgenden Schluss zu:

Werden nicht 1,0 Meter, sondern 10 Meter betrachtet, so verzehnfacht sich die Ausdehnung. Und wird nicht nur um 1,0 Grad erwärmt, sondern um 10 Grad, erhöht sich die Ausdehnung ebenso auf das Zehnfache.

Das bereits angesprochene Beispiel von der Heizungsleitung unter der Kellerdecke mit einer Länge von 20 Metern und einer Erwärmung von 10 °C auf 60 °C soll hier beispielhaft durchgerechnet werden:

Δ T = 60°C - 10°C = 50°C entspricht 50 K

α = 0,017mm/(m*K) (Kupfer)

L = 20m

ΔL =ΔT * α * L

ΔL = 50K * 0,017mm/(m*K) * 20m

ΔL = 17mm

Diese 20 m lange Leitung dehnt sich nur um 17 mm aus. Was auf den ersten Blick nicht unbedingt relevant erscheint, muss sich aber trotzdem irgendwo hin schieben können.

Metallische Werkstoffe sind aber bezüglich der Ausdehnung bei Weitem unspektakulärer als Kunststoffrohre. Rechnet man das Beispiel der Kellerleitung mit einem PE-Rohr durch, so zeigt sich die Ausdehnung als durchaus heftiger.

Δ T = 50 K

α = 0,20 mm/(m * K) (Polyethylen)

L = 20m

ΔL =ΔT * α * L

ΔL = 50K * 0,20mm(m*K) * 20m

ΔL = 200mm

Diese 20 m lange PE-Leitung dehnt sich schon um 200 mm, also 20 cm aus. Das ist erheblich und führt zu einem echten Problem, wenn es denn nicht bei der Verlegung berücksichtigt werden würde.

Viele Tricks und gute Ideen

Bleibt man bei der skizzierten Problemstellung der Heizungsleitung unter der Kellerdecke, so kann man sich verschiedene Problemlösungen vorstellen.

Die nachfolgenden Skizzen zeigen in blau eine kühle Ausgangslage eines Rohres. Jeweils in rot wird das Ergebnis nach der Temperaturerhöhung dargestellt.

- Die Längenausdehnung in dem 20 Meter langen Kellerflur wird nirgends aufgenommen oder entsprechend gelenkt. Die Abmessung des Rohres verändert sich folglich.

- Im einfachsten Fall lässt sich durch die Verlegung eine Aufnahme der Längenänderung erzwingen. Anstatt also 20 Meter in eine Richtung zu steuern, kann man durch einen Zick-Zack-Kurs im Keller die Längenausdehnung auf mehrere Teilstücke verteilen. Der Ausgleich erfolgt durch die Richtungsänderungen und dabei sind die Winkel die vorgegebenen „Knickstellen“.

- Es werden so genannte Kompensatoren gesetzt (in der Skizze einer, mittig). Diese bestehen häufig aus einem in Falten gelegten Rohrstück, auch Faltenbalg genannt. Diese Kompensatoren sind gefertigt, um beispielsweise Längenänderungen aufzunehmen. Sie geben konstruktionsbedingt einer Ausdehnung und Zusammenziehung sehr leicht nach.

- Es werden Dehnungsbogen montiert. Diese Konstruktion nimmt die Ausdehnung durch das „Einknicken“ der Winkel auf.

In der DIN EN 806 wird ausdrücklich eine weitere Methode vorgeschlagen, die hier etwas näher beleuchtet werden soll. Die Methode bezeichnet den flexiblen Abzweig und stellt einen Mix dar aus verschiedenen Kräften, die aufgenommen werden müssen.

Der flexible Abzweig

Zuerst einmal legt man für das zu verlegende Rohr einen festen Punkt, einen sogenannten Fixpunkt fest. In der nachfolgenden Skizze ist dieser rot markiert und befindet sich links oben unter der Decke.

Eine kräftige Schelle könnte diesen Nullpunkt darstellen. Das Rohr schiebt sich bei Erwärmung in dem skizzierten Fall also im Wesentlichen nach rechts. Die auf dem Weg nach rechts angeordneten weiteren Schellen halten das Rohr nur an der Decke fest, lassen aber eine Verschiebung zu.

Bei Erwärmung wird also dieses Rohr unter der Decke den senkrechten Rohrschenkel am Ende der Rohrstrecke, also in der Skizze ganz rechts, verschieben. Das hier senkrecht eingezeichnete Rohr muss an irgendeiner Position auch wieder befestigt werden.

Je weiter diese Befestigung nach oben rücken würde, desto weniger Spielraum wäre vorhanden für das großzügige Abknicken des Rohres. Die Länge LB in der zugehörigen Zeichnung kann also nicht beliebig klein gewählt werden. Und je nach Steifheit des Rohres kann diese Länge variieren.

Dazu sollte man sich kurz vor Augen führen:

Das Rohr unter der Decke schiebt nach rechts. Es will den Winkel in Richtung Wand drücken. Ist die erste Befestigung der senkrecht verlaufenden Leitung extrem nah unter dem Winkel montiert, so wird dieser fast abgetrennt durch die auftretende Scherkraft.

Ist der erste Befestigungspunkt weit entfernt vom Winkel, kann dieser mit geringerem Kraftaufwand in Richtung Wand verschoben werden.

Dabei ist aber auch entscheidend, wie schwierig es ist, das senkrechte Rohr zur Wand zu drücken. Aus eigener Erfahrung weiß man, dass ein Rohr mit kleinem Durchmesser leichter zu verbiegen ist, als eines mit großem Durchmesser.

Man kann also nicht pauschal annehmen, in welchem Abstand die erste Schelle das senkrechte Rohr an der Wand wieder abstützen darf. Diese LB-Länge richtet sich also nach dem Querschnitt des hier senkrecht skizzierten Rohres und damit nach dem Widerstand, den dieses Rohr einer Knickbewegung entgegensetzt.

Dann muss logischerweise auch noch berücksichtigt werden, dass die Strecke LB sich ja auch ausdehnt.

Und daher darf auch die erste Stütze auf der in diesem Fall unter der Decke befindlichen Leitung nicht zu nah montiert sein, aus den bereits genannten Gründen.

Die Problemstellung mit anschließender Lösung lässt sich umgangssprachlich also so zusammenfassen:

Sage mir, aus welchem Material ein Rohr gefertigt wurde, sage mir, wie lang dieses Rohr am Stück und ohne Richtungsänderung verlegt wurde und mit welchen Temperaturdifferenzen zu rechnen ist, und ich sage dir, wie stark sich dieses Rohr ausdehnen wird.

Sage mir dann noch, um welche Dimension es sich bei diesem Rohr handelt und ich sage dir für die jeweilige erste Befestigung einen Mindestabstand zum angedachten Knick.

Man könnte all diese Zusammenhänge auch mit dem gesunden Menschenverstand abarbeiten und herstellen. Aber eine normative Vorgabe so wie diese in der DIN EN 806-4 ausgegeben wird, schenkt natürlich noch mehr Sicherheit.

Trotzdem können Sie sich mit diesem Wissen auch schon mal eigene Konstruktionen zur Dehnungsaufnahme ausdenken. Die Norm ersetzt ja bekanntlich nicht das Denken.

Metall und Kunststoff im Vergleich

Beziehen wir uns wieder auf die ursprüngliche Aufgabenstellung können zwei grundsätzliche Unterscheidungen getroffen werden.

Metall dehnt sich nur sehr gering aus, es lässt sich aber auch nicht sonderlich gut knicken. Das bedeutet in der Vorausschau für ein Kupferrohr: Man muss nicht sehr große Längenausdehungen kompensieren, aber die mit einem langen Knick.

Hingegen dehnt Kunststoff sich erheblich aus, lässt sich aber mit verhältnismäßig geringem Kraftaufwand knicken.

Rechnerische Beispiele

Im ersten Beispiel war eine Kupferleitung mit einer Ausdehnung von 17,00 mm angenommen worden. Legt man die Dimension dieses Kupferrohres mit 28 fest ergibt sich für die Ausdehnungslänge natürlich der gleiche Wert.

Konkreter wird nur der Mindestabstand der ersten Schelle also der Wert für LB. Diesen Wert entnimmt man der untenstehenden Tabelle, die in der DIN EN 806-4 erwähnt wird und für Metalle zuständig ist.

Laut Tabelle ergibt sich dann nämlich, dass der Wert zwischen 1250 und 1450 Millimeter betragen sollte (linear interpoliert 1330). Zur Sicherheit wird die erste Schelle eben erst mit einem Abstand von 1350 Millimeter gesetzt.

Anders sieht es aus, bei dem PE-Rohr, dessen immense Ausdehnung von insgesamt 200 Millimeter laut einer Formel berücksichtigt werden kann. Die lautet

- LB ist die Länge des flexiblen Abzweigs (Umlenkung), in Millimeter [mm].

- C ist eine Werkstoffkonstante nach Tabelle [ohne Einheit].

- de ist der Außendurchmesser in Millimeter [mm].

- ΔL ist die erwärmungsbedingte Längenänderung nach Gleichung in Millimeter [mm].

Die Materialkonstanten sind beispielweise in folgender Tabelle angegeben.

Für das hier beschriebene Beispiel ergibt sich daher

C = 27

de = 28mm

ΔL = 200mm

Mit:

C = 27

de = 28mm

ΔL = 100mm

Sie merken schon, dass man durch geschicktes Anordnen der Ausdehnungslängen die Problemstellungen sauber in den Griff bekommt. Fatal wird es nur, wenn man das Problem der Längenausdehnung komplett ignoriert.

Es gilt, die Eigenschaften der eingesetzten Stoffe, also Metalle, Kunststoffe oder Verbundwerkstoffe mit den jeweiligen spezifischen Stärken entsprechend einzusetzen.

Dann schafft man optimale Ergebnisse für eine Trinkwasser- oder Heizungsanlage gleichermaßen. Die entsprechend schlüssige Berücksichtigung der gezeigten Zusammenhänge ermöglicht eine hohe Betriebssicherheit und nicht zuletzt einen geräuscharmen Betrieb.

Dieser Beitrag ist zuerst erschienen in: SBZ Monteur 12-2015.