Flüssigkeitsschläge: Schadensbildanalyse bei Verdichtern

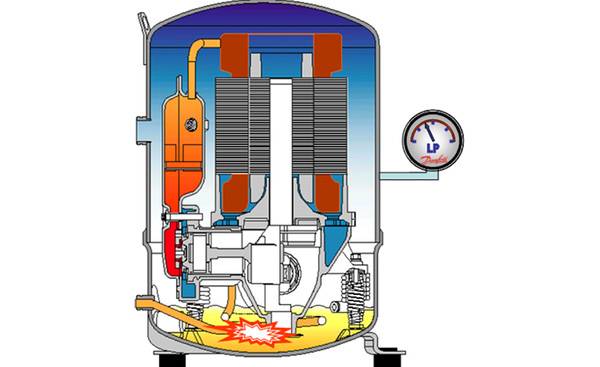

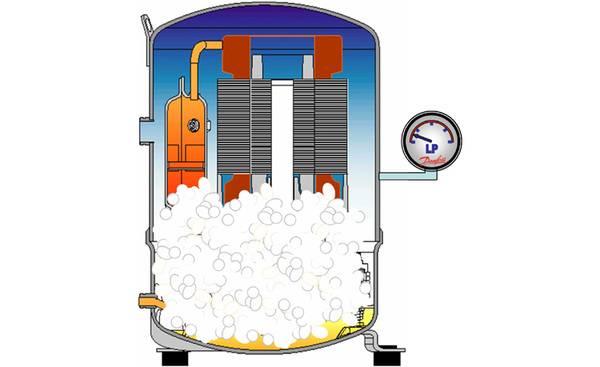

Von „Flüssigkeitsschlägen“ ist die Rede, wenn Extremfälle der Ausfallursachen wie „kondensiertes Kältemittel im Ölsumpf beim Verdichterstart“ oder „flüssiges Kältemittel am Saugstutzen des Verdichters“ auftreten, z. B. wenn große Mengen flüssigen Kältemittels in den Verdichter gelangen und sich dann im Ölsumpf des Verdichters mit dem Öl vermischen. Das resultierende Gemisch aus Kältemittel und Öl verdünnt sich und erzeugt große Mengen an Kältemittel- und Öl-Tröpfchen, die zusammen ein Schaumgemisch bilden.

In Extremfällen kann diese Mischung aus Schaum, Öl und flüssigem Kältemittel in den Saugkanal transportiert und dann durch die Saugventile in den Zylinder befördert werden. Diese „ungünstige“ Mischung wäscht dann das Schmiermittel im Zylinder ab, was auch dazu führen kann, dass die Ventile brechen. Da diese Mischung aus flüssigem Kältemittel und Öl keine komprimierbaren Partikel enthält, kann das Ventil so weit verbogen werden, dass es bricht. Am Saugventil entstehen kleine Dellen oder sogar Löcher. Der Saugventilring fällt dann in den Zylinder und auf die Kolbenkrone. Wenn sich der Kolben dann während des Verdichtungszyklus im Zylinder nach oben bewegt, wird der Saugventilring in das Druckventil hochgestoßen. Das kann dazu führen, dass ein Loch durch die Kolbenkrone geschlagen wird und dass die Baugruppe des Druckventils beschädigt wird, weil der Abstand zwischen der Oberseite der Kolbenkrone und dem Auslassventil minimal ist (je kleiner dieser schädliche Raum, umso effizienter ist der Verdichter). Es kann sogar vorkommen, dass die Baugruppe des Druckventils völlig zerschmettert wird.

Bei besonders extremen Flüssigkeitsschlägen, kann sich der Zylinder mit Flüssigkeit füllen und infolge der daraus resultierenden hydraulischen Blockade das Pleuel oder sogar die Kurbelwelle zerstören (Bruch der Bauteile). Dies ist meistens der Fall, wenn sich beim Verdichterstart kondensiertes Kältemittel im Ölsumpf befindet und Flüssigkeitsschläge verursacht.

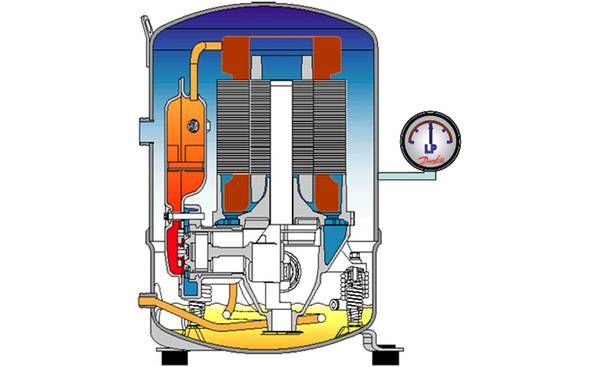

So funktioniert der Verdichter

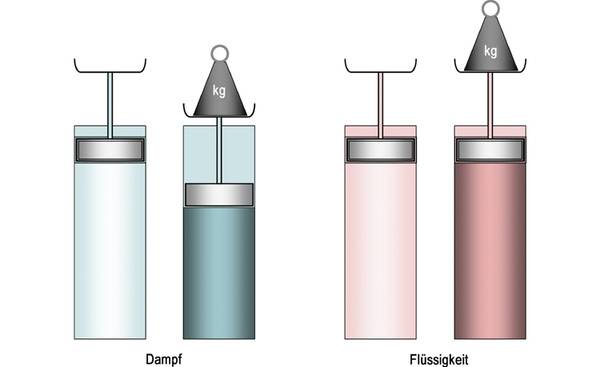

Verdichter sind darauf ausgelegt, ausschließlich dampfförmiges Kältemittel anzusaugen nicht flüssiges Kältemittel. Der Verdichter funktioniert folgendermaßen:

- Während sich der Kolben im Zylinder nach unten bewegt, saugt er Niederdruck-Saugdampf aus dem Verdampfer durch das Saugventil in den Zylinder.

- Während sich der Kolben im Zylinder wieder nach oben bewegt, komprimiert er den Niederdruck-Saugdampf. Durch das Komprimieren des Niederdruck-Dampfes steigen Druck und Temperatur.

- Dieser komprimierte Dampf wird jetzt als Hochdruck-Heißgas durch die Druckventile herausgefördert, der dann zum Verflüssiger geleitet wird.

Wenn Verdichter versuchen, Flüssigkeit zu komprimieren, geschieht Folgendes:

- Wenn flüssiges Kältemittel in den Verdichter kommt, während es in den Saugkanal gesaugt wird, passiert es das Saugventil.

- Da die Flüssigkeit eine solide Masse darstellt, verbiegt sie das Saugventil und zerbricht sogar unter Umständen.

- Daraufhin dringt Flüssigkeit in den Zylinder ein und wäscht den Schmierfilm ab.

- Dies führt zur Riefenbildung an den Zylinderwänden und dem Kolben.

- Während sich der Kolben in dem Zylinder nach unten bewegt, saugt er diese Flüssigkeit und den Dampf in seine Kammer.

- Wenn sich der Kolben dann wieder im Zylinder nach oben bewegt, trifft er auf eine solide Flüssigkeitsmasse, die sich nicht komprimieren lässt.

- Diese solide Masse wird dann erst gegen das Saugventil und dann auch gegen das Druckventil nach oben gepresst.

- Die solide Masse der Flüssigkeit öffnet und biegt das Druckventil gegen ihren Endanschlag, wobei das Druckventil zerschmettert werden kann.

- Teile des Ventilsystems fallen in den Zylinder hinunter, und wenn sich der Kolben dann im Zylinder nach oben bewegt, versucht er, die Ventilbruchstücke zu komprimieren.

- Das kann dann dazu führen, dass der Kolben durchschlagen wird.

- Schlimmstenfalls kann sich der Zylinder mit Flüssigkeit füllen, wodurch der Kolben hydraulisch blockiert wird, sodass das Pleuel oder sogar die Kurbelwelle brechen kann.

Hier sind extreme Folgen von Flüssigkeitsschlägen zu sehen. Das linke Bild zeigt einen Kolben mit einem Durchschlag. Dies kann passieren, wenn Flüssigkeit das Saugventil zerschmettert hat, welches daraufhin auf die Kolbenkrone fällt. Wenn sich der Kolben dann während des Verdichtens im Zylinder ganz nach oben bewegt, wird das gebrochene Ventil durch das Druckventil getrieben und ein Loch in den Kolben geschlagen. Das rechte Bild zeigt eine zerbrochene Kurbelwelle. Dies ist das Ergebnis einer hydraulischen Blockade infolge eines mit Flüssigkeit gefüllten Zylinders.

Typische Schäden an Verdichterteilen

- Schäden an Saug- und/oder Druckventilen bzw. der Ventilsystemmechanik

- Beschädigte Kolbenkronen

- Riefenbildung an den Zylinderlaufflächen, Kolben und Kolbenringen

- Zerbrochene Pleuel (keine Riefenbildung an den großen Pleuelaugen)

- Zerbrochene Kurbelwelle

Stephan Bachmann ist Team Leader Technical Support CER (Central European Region), Danfoss GmbH, Cooling Division.

Dieser Beitrag ist zuerst erschienen in der Kälte + Klimatechnik: 10/2017.

Dieser Artikel ist zuerst in KK DIE KÄLTE + Klimatechnik erschienen. Mehr Informationen erhalten Sie im kostenlosen Newsletter der KK.

Zur Anmeldung geht es hier.

Das Fachportal für die Gebäudetechnik