So finden Sie das richtige Warngerät für Kältemittelgaslecks

Zusätzlich geht es um Leistungsoptimierung und die Energie-Effizienz von Kälteanlagen durch Aufrechterhaltung des richtigen Ladeniveaus. Und nicht zuletzt möchte man die Treibhausgasemissionen zum Schutz der Umwelt reduzieren.

Je nach dem verwendeten Kältemittel können die Gefahren eines Kältemittellecks u. a. Ersticken, Sauerstoffmangel, Entflammbarkeit und Vergiftung umfassen. Maßnahmen zur Reduzierung dieser Risiken sind in den Sicherheitsstandards für Kälteanlagen definiert.

In Europa gilt der Standard EN 378, Refrigerating Systems and Heat Pumps – Safety and Environmental Requirements (Kälteanlagen und Wärmepumpen – Sicherheit und Umweltschutzanforderungen). Von den vier Abschnitten von EN 378 ist EN 378-3:2016 Installation Site and Personal Protection (Installation und Personalschutz) der Abschnitt, der die Anforderungen im Zusammenhang mit Kältemittelgaserkennung im Detail beschreibt.

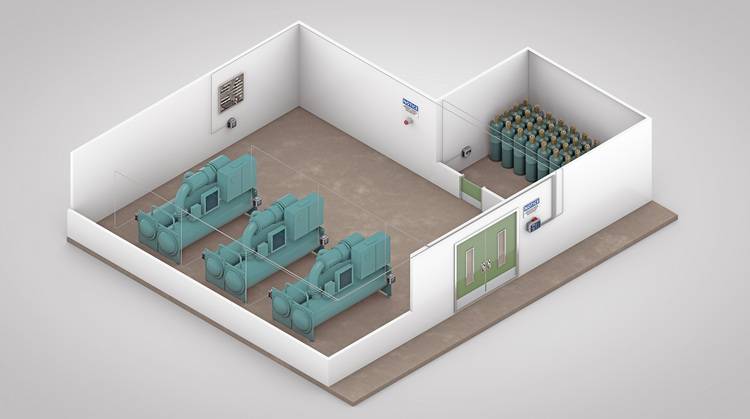

Bei gewerblichen Kälteanlagen sind es besonders zwei Bereiche, die von größter Bedeutung für die Sicherheit und Kältemittellecks sind, nämlich die Kältemaschinenräume und die betretbaren Kühlräume von Kälteanlagen.

Was sagt die Norm zur Erkennung von Kältemittelgas?

Abschnitt 9.1 der EN 378-3:2016: Wenn die Konzentration des Kältemittelgases den effektiven Grenzwert gemäß EN 378-1:2016, Abschnitt C, überschreiten kann, müssen Detektoren zumindest einen Alarm auslösen und im Fall eines Kältemaschinenraums die mechanische Notlüftung aktivieren.

Abschnitt 9.2 der EN 378-3:2016: Zumindest ein Detektor muss in jedem Kältemaschinenraum oder durch Personen betretbaren Raum installiert werden.

Kältemaschinenräume werden im Text der Norm eindeutig erwähnt. Für die betretbaren Räume gelten die Definitionen der Zugangskategorie gemäß EN 378-1:2016, Abschnitt 5. Kühlräume gehören zur Access Category C – Authorised Access (Zugangskategorie C – Autorisierter Zugang).

Anhand dieser Definitionen gilt: Sowohl Kältemaschinenräume als auch Kühlräume erfordern die Erkennung von Kältemittellecks, sofern die Menge des möglichen Kältemittellecks im Raum eine Konzentration erreichen könnte, die über dem definierten Grenzwert für das jeweilige Kältemittel liegt. Dies trifft auf die meisten Anwendungen gewerblicher Kälteanlagen zu, die ein zentralisiertes Kühlsystem für den gesamten Kühlungsbedarf einsetzen. In solchen Fällen ist also ein Erkennungssystem zwingend erforderlich.

Ferner ist zu überlegen, was das Kältemittelgaswarngerät auslösen muss, falls es ein Leck erkennt. Dies wird in EN 378-3:2016, Abschnitt 8.3 festgelegt: Das Alarmsystem muss sowohl akustisch als auch visuell warnen, z. B. durch ein lautes Signal (15 db(A) über dem Hintergrundgeräusch) und eine blinkende Lampe.

Im Falle eines Kältemaschinenraums muss die Alarmanlage sowohl innerhalb als auch außerhalb des Maschinenraums warnen. Der Alarm außerhalb des Kältemaschinenraums kann in einer Überwachungszentrale installiert werden. Bei einem allgemein betretbaren Raum muss der Alarm zumindest innerhalb des Raums warnen. Das bedeutet, dass audiovisuelle Alarme innerhalb und außerhalb eines Kältemaschinenraums erforderlich sind, bei einem Kühlraum aber nur innerhalb des Raums.

In der Praxis empfiehlt es sich jedoch, audiovisuelle Alarme auch außerhalb von Kühlräumen zu installieren, um das Personal beim Betreten eines potenziell gefährlichen Bereichs zu warnen.

Tipps für die Systemwahl

Es gibt eine große Auswahl an Kältemittelgas-Warngeräten. Wenn die Erfüllung von Vorschriften und die Sicherheit Vorrang haben, werden vorwiegend diffusionsbasierte Geräte gewählt, die eine bestimmte Stelle überwachen. Sie stellen eine wirtschaftlich attraktive Option dar, um die Normenanforderungen zu erfüllen. Nicht alle Lösungen sind jedoch gleichwertig und es ist zu überlegen, welches System das beste zur Erfüllung der Anforderungen ist. Wichtige Gesichtspunkte sind im Folgenden aufgeführt.

Akustische und visuelle Alarme: EN 378 legt die Notwendigkeit von akustischen und visuellen Alarmen sowohl in Kältemaschinenräumen als auch in Kühlräumen eindeutig fest. Diese Funktion kann zwar von einem zentralen Controller ausgeführt werden, dennoch ist die Wahl eines Gaswarngeräts mit integrierten audiovisuellen Alarmen eine attraktive Option. Ein solches Gerät erfüllt den Standard, ohne dass zusätzliche Hardware im überwachten Raum eingesetzt und installiert werden muss. Dies spart Anschaffungs- und Installationskosten.

Meldungsausgaben und Kommunikation: Die Norm verlangt, dass Kältemaschinenräume zusätzliche audiovisuelle Alarme außerhalb des überwachten Raums zwingend erhalten müssen – für Kühlräume ist es empfehlenswert. Folglich ist zu überlegen, welche Kommunikationsoptionen und -ausgaben am Kältemittelwarngerät zur Verfügung stehen, falls ein Alarm ausgelöst wird.

Relais können zum direkten Auslösen weiterer Alarmtöne/Alarmlampen dienen und im Idealfall direkt vom Gaswarngerät mit wenig Energiebedarf betrieben werden, was die Kosten der elektrischen Installation senkt. Weitere Kommunikationsoptionen sind jedoch oft wünschenswert, z. B. ein Modbus zur Kommunikation mit einem Kühl-Controller oder einem Brandmeldesystem.

Dabei sollte auch die Einfachheit der Verdrahtung der jeweiligen Kommunikationsmöglichkeit berücksichtigt werden. Mehrfach-Kabelverschraubungen und Drahtanschlüsse erleichtern die Verkettung von Strom und Modbus sowie die Verbindung von Relais für Alarm- und Fehlerstatus. Dies kann zu bedeutenden Zeit- und Kostenersparnissen bei der Installation des Systems führen.

Konfigurierbarkeit: Es kann u. U. auch wichtig sein, dass das Kältemittelgas-Warngerät voll konfigurierbar ist. Das kann einschließen:

- die Einstellung von verschiedenen Alarmschwellen zur Auslösung verschiedener Aktionen;

- die Einstellung von Alarmverzögerungen zwecks Verhinderung von Fehlalarmen aufgrund von Querempfindlichkeiten;

- das Konfigurieren digitaler Kommunikationseinstellungen;

- das Konfigurieren des Alarmverhaltens für manuelle oder automatische Rückstellung;

Viele ältere Geräte setzen die Verwendung von Spannungsmessern, Potentiometern und Brücken auf Platinen oder die Programmierung von DIP-Schaltern voraus. Dies kann umfassende Schulungsmaßnahmen zur korrekten Ausführung erfordern. In einer zunehmend digitalen Welt der Kommunikationstechnik gibt es intuitive mobile Anwendungen, die Geräte direkt zur Programmierung und Konfiguration verbinden, was den Prozess vereinfacht.

Ergänzt werden solche Lösungen durch eine weitere Sicherheitsschicht mit Kennwortschutz für Zugangsebenen gemäß EN 378-3:2016, Abschnitt 9.4. Dieser besagt, dass das Warngerät vor Manipulation und ungenehmigtem Rückstellen von vorgegebenen Werten geschützt sein muss.

Wartung: Die Norm verlangt, dass für Warngeräte ein geeignetes Wartungsintervall festgelegt wird (EN378-3:2016, Abschnitt 9.3.1) und dass sie so installiert werden, dass Überprüfen, Reparatur oder Ersatz, sowie das Testen ihrer Funktionen möglich ist (EN 378-3:2016, Abschnitt 9.4). Die wichtigste Wartungsvorschrift für ein Gaswarngerät ist im Allgemeinen die regelmäßige Kalibrierung und gelegentlich ein Ersatz von Sensorelementen, die teilweise eine begrenzte Lebensdauer haben.

Ähnlich den Konfigurationsverfahren verlangte das Kalibrieren eines Gaswarngeräts bisher oft Einstellarbeiten an Platinen, um dort Anpassungen vorzunehmen. Dabei kann es leicht zu Fehlern kommen.

Die Wahl eines Systems, bei dem die Kalibriergasdaten eingegeben werden – im Idealfall durch Scannen der Gasflasche zur automatischen Übernahme der gasbezogenen Daten – und dann alle Anpassungen elektronisch erfolgen, macht diesen Prozess benutzerfreundlicher und führt zu weniger Fehlern. Die Verwendung einer entsprechenden mobilen Lösung, beispielsweise per Smartphone, kann dies vereinfachen. Außerdem haben Hersteller in manchen Fällen vorkalibrierte Plug-&-Play-Sensormodule im Programm, die einfach vor Ort ersetzt werden können. Dadurch entfällt die Notwendigkeit einer Kalibrierung im Feld und es wird viel Zeit gespart.

Eine typische herkömmliche Kalibrierung kann ca. 25 min pro Warngerät dauern, während ein Sensor in weniger als 5 min austauschbar ist. Dies gestattet ein einfaches Aktualisieren des Warnsystems in Fällen, in denen das Kältemittel gegen eine neuere Option mit niedrigerem GWP ausgetauscht wird.

Fazit

Im Vordergrund steht, alle Sicherheitsstandards für Kältemittel einzuhalten, denn sie dienen zum Schutz der Personen, die an oder in der Nähe von Kühlanlagen tätig sind. Dafür müssen geeignete Maßnahmen zum Erkennen von gefährlichen Kältemittellecks und zum Alarmieren im Fall eines Lecks erfolgen und sichergestellt werden. Viele Systeme erfüllen diese Anforderungen.

Die Berücksichtigung aller Vorteile der einzelnen Systemoptionen hinsichtlich der Erfüllung behördlicher und normativer Vorgaben einerseits und bei Wartung und Konfiguration andererseits kann zu einer einfachen Lösung führen. Dann kann das Augenmerk verstärkt auf die vielen anderen wichtigen Sicherheitsaspekte in Verbindung mit Kälteanlagen, deren Wartung und Betrieb gerichtet werden.

Dieser Artikel von Tom Burniston ist zuerst erschienen in KK Ausgabe 05-2019.

Dieser Artikel ist zuerst in KK DIE KÄLTE + Klimatechnik erschienen. Mehr Informationen erhalten Sie im kostenlosen Newsletter der KK.

Zur Anmeldung geht es hier.

Das Fachportal für die Gebäudetechnik