Probleme und Folgen bei Gasverlust von Isoliergläsern

Edelgase im Scheibenzwischenraum sind unsichtbar; niemand kann erkennen, wie viel Gas sich in einer Isolierglas-Einheit befindet und ob der Gasgehalt im Laufe der Zeit möglicherweise stärker abnimmt als geplant.

Um Licht in das Langzeitverhalten von Isolierglas zu bringen, benötigt man spezielle Technologien und Messverfahren, die heute mit handlichen Geräten nicht-invasiv möglich sind, Stichwort: Tunable Diode Laser Absorption Spectroscopy (TDLAS).

Die Gasfüllrate

Beim TDLAS-Verfahren durchläuft ein Laserstrahl zunächst die erste Scheibe der Isolierglas-Einheit und wird dann von der ersten Oberfläche der zweiten Scheibe zum Detektor reflektiert. Bei 3-fach-Isolierglas durchläuft der Strahl zwei Scheiben und wird von der dritten Scheibe reflektiert.

Der Laserstrahl ermittelt dabei die Abmessungen der Isolierglas-Einheit und berechnet die Gaskonzentration (Quelle: Sparklike).

Regelmäßig durchgeführt lassen sich mit Hilfe von TDLAS einfach und mit wenig Aufwand Veränderungen des Gasgehalts von Isolierglas-Einheiten feststellen und dokumentieren.

Der Randverbund

Der Randverbund ist der wichtigste Teil einer Isolierglas-Einheit, wenn es darum geht, den Verlust von Edelgasen aus dem Scheibenzwischenraum auf Dauer so gering wie möglich zu halten, und damit die Funktion der Isolierglas-Einheit über lange Zeit zu gewährleisten.

Die Messung des Gasgehalts gibt wichtige Hinweise auf die Qualität des Randverbunds und mögliche Schwachstellen. Typische Ursachen für Gasverluste im SZR von Isoliergläsern liegen in der Regel im Glasrandbereich:

- Mängel im Randverbund: Ungeeignete Dichtstoffe oder Alterung von Dichtstoffen führen unmittelbar zu Gasverlust und Eindringen von Feuchtigkeit in den Scheibenzwischenraum.

- Belastungen der Scheiben: Mechanische oder klimatische Einflüsse (= thermische Lasten) führen zur Durchbiegung der Scheiben und als Folge dessen zu Spannungen und Fehlstellen im Randverbund.

Mögliche Probleme und ihre Folgen für Isoliergläser

Probleme und Fehlfunktionen, die bei Isoliergläsern auftreten können und deren Auswirkungen im Überblick:

- Dichtstoffe im Randverbund werden aufgrund von Material-Inkompatibilitäten, altersbedingten Ausfällen oder schlechter Materialqualität undicht. Die Folgen: Absinken der thermischen Leistung (U-Wert steigt) und Korrosion der metallischen Beschichtung des Glases.

- Klimatische und/oder mechanische Belastungen führen zu Durchbiegung der Scheiben („Pumpeffekt”). Die Folgen: Bei größeren Isolierglas-Einheiten konzentriert sich die Belastung und Durchbiegung im Zentrum der Scheiben. Durch die Durchbiegung der Scheiben sinkt gleichzeitig auch die thermische Leistung. Bei kleinen Isoliergläsern führt die Belastung zur Durchbiegung der gesamten Scheibe und bringt Spannungen auf den Randverbund. Die Folgen: Entstehung von Diffusionskanälen, erhöhtes Eindringen von Feuchtigkeit und verstärkter Gasaustritt.

Wie eingangs erläutert, wird der Randverbund hauptsächlich durch Klimabelastungen, wie Temperaturwechsel, UV-Strahlung oder chemische Einflüsse, aus der Atmosphäre beansprucht.

Da sich solche Einflüsse nur bedingt vorhersehen, geschweige denn sich beeinflussen lassen, sollten Isolierglas-Hersteller ihren Fokus bei der Planung und Produktion konsequent auf die Qualität des Randverbunds legen und so ein langlebiges System designen.

Dazu Nils Hirschfeld, Produktmanager bei Technoform: „Es empfiehlt sich, Anforderungen zu übertreffen und Toleranzen einzuplanen, um Langzeitrisiken zu minimieren, auch wenn dies im Rahmen enger Budgets oft schwerfällt.”

Der Schlüssel zum Erfolg liegt in der Auswahl der richtigen Komponenten und Materialien, die im Zusammenwirken als Randverbund unter realen klimatischen Bedingungen eine hohe Lebensdauer bieten. Abstandhalter, Dichtstoffe (primär und sekundär), Trockenmittel, Verbinder-Systeme und Gläser müssen, für sich genommen, langlebig und untereinander voll kompatibel sein. Nils Hirschfeld: „Alle Komponenten des Randverbunds müssen optimal aufeinander abgestimmt sein, damit er die gewünschte Dämmung auf Dauer behält.“

Gasverlust, Wärmeleistung und die Kosten

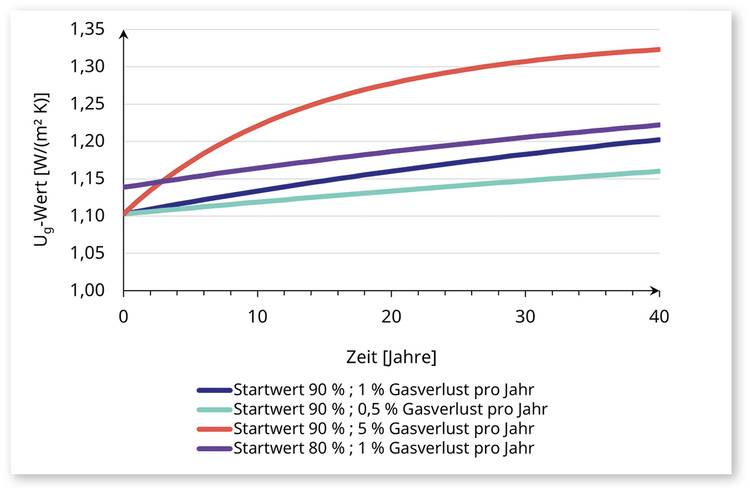

Der Gasgehalt im SZR von Isolierglas nimmt in Abhängigkeit von der Zeit und der klimatischen Belastungen grundsätzlich ab. Die Herausforderung besteht darin, den Gasverlust über eine typische Nutzungsdauer von 25 Jahren so gering wie möglich zu halten. Dazu müssen zwei wichtige Bedingungen erfüllt sein:

- Der Gasgehalt muss nach der Herstellung möglichst hoch sein: Initialwert > 90 %

- Der Gasverlust muss im Zeitverlauf möglichst niedrig sein: Sprich Gasverlustrate pro Jahr < 1 %,

Je höher die Gasverlustrate, desto stärker steigt der Ug-Wert und so die Kosten für den Nutzer durch Wärmeverlust. Der Initialwert des Gasgehaltes „verschiebt” die Kurve nach oben oder unten. Deshalb sollten Isolierglas-Hersteller beide Faktoren, Gasgehalt nach der Herstellung und Gasverlustrate regelmäßig kritisch überprüfen.

Hierfür bietet Technoform einen speziellen Service an, um Isolierglashersteller, aber auch Fensterbauer, Planer und Energieberater zu unterstützen. Denn die Messung kann mitten im Prozess, am Ende der Isolierglaslinie oder im bereits eingebauten Zustand zur Qualitätssicherung dienen. Das sorgt für echte Sicherheit entlang der gesamten Wertschöpfungskette für alle Beteiligten. So kann ein echter Mehrwert, bis hin zum Endverbraucher geschaffen werden.

Zusätzlich zu diesem Gasmess-Service bietet Technoform einen interaktiven Kalkulator an, mit dem sich der Ug-Wert, der Edelgasgehalt und die Kosten durch Energieverlust für ein Projekt ermitteln lassen.

Empfehlung für Isolierglas-Hersteller

Der Gasgehalt hat einen signifikanten Einfluss auf die Dämmwirkung von Isoliergläsern. Mit zunehmendem Alter einer Isolierglas-Einheit nimmt der Gasgehalt aufgrund von Diffusionsvorgängen ab, sodass sich der Ug-Wert verschlechtert.

Ist der Gasverlust deutlich höher als die Norm fordert, verliert das Isolierglas bereits nach wenigen Jahren seine Wärmedämmfähigkeit. Die Folge sind steigende Energiekosten für den Endverbraucher, mögliche Sanierungskosten sowie mögliche Regressforderungen von Seiten der Kunden/Endverbraucher.

Mit neuen Messverfahren, z. B. der Tunable Diode Laser Absorption Spectroscopy (TDLAS) von Sparklike, lässt sich der Gasgehalt beim Einbau sowie turnusmäßig überprüfen (nicht-invasiv). Messgeräte werden handlicher und leistungsfähiger. Es dürfte deshalb nur eine Frage der Zeit sein, bis solche Messungen standardmäßig durchgeführt werden, etwa bei Bauabnahmen oder Gewährleistungsprüfungen. Nils Hirschfeld: „Isolierglas-Hersteller sollten deshalb bei der Planung und Herstellung ihrer Gläser ein besonderes Augenmerk auf die minimale Gasverlustrate (< 1 %) und den maximalen Gasgehalt bei der Herstellung (Initialwert min. 90 %) legen. Zudem empfiehlt es sich, diese Werte regelmäßig im Rahmen des Qualitätsmanagements zu prüfen.

Dieser Artikel ist zuerst erschienen in GLASWELT 01/2022.