Wie funktioniert eigentlich die Darstellung einer Anlagenkennlinie?

Die Praxis zeigt, dass in einigen Fällen die Auslegung eines Rohrnetzes nebenbei auf der Baustelle vorgenommen wird. Für größere, komplexe Netze wird eine Planung am Computer erstellt und durchgerechnet. Das finale Ergebnis ist aber immer so, dass sich zum Schluss ein Volumenstrom und eine Druckdifferenz ergeben, die das Heizungswasser zirkulieren lassen. Dieser Effekt wird in diesem Bericht näher betrachtet und diskutiert.

Beispiel

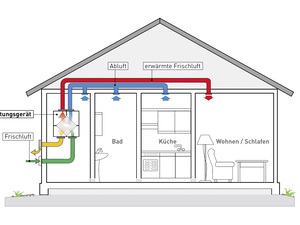

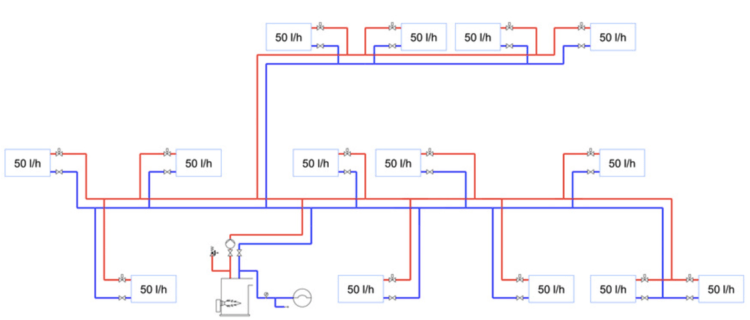

Das hier skizzierte Strangschema eines Einfamilienhauses soll durchströmt werden:

Vereinfachend soll jeder der angeschlossenen Heizkörper genau 50 l/h bekommen, um seine geforderte Wärmeleistung abzugeben. Sie können nachzählen, es sind 14 Heizkörper, also wird ein Volumenstrom von 700 l/h benötigt, um sämtliche Heizkörper gleichzeitig zu durchströmen.

Das Heizungswasser reibt während des Durchströmens an den Rohrwandungen, Ventilen sowie an anderen Einbauten und Widerständen. Es will daher kontinuierlich angeschoben werden. Dieser aufzubauende Differenzdruck sorgt für einen Kreislauf des Heizungswassers durch die Anlage.

Für beide genannten Größen, also den Volumenstrom und die Druckdifferenz, ist die Umwälzpumpe verantwortlich. Die skizzierte Anlage soll genau passend durchströmt werden, wenn eine Druckdifferenz von 150 mbar aufgebaut wird.

Die beiden wesentlichen Pumpenparameter stehen damit fest:

- Volumenstrom V̇ (gesprochen Vau Punkt) = 700 l/h

- Druckdifferenz Δp (gesprochen Delta Pe) = 150 mbar

Es macht einen schlanken Fuß, wenn man in Fachkreisen die gesprochenen Kürzel verwendet. Im Kreise interessierter Laien wird man allerdings besser verstanden, wenn man die ausgesprochenen Begriffe benutzt.

An dieser Stelle der Theorie über die beiden Pumpenparameter sollten Sie jetzt kurz innehalten. Man darf sich fragen, ob man denn wohl eine Standardpumpe bekommt, die genau diesen Wert liefert. Die Frage stellt sich, weil man ja nicht einfach eine Umwälzpumpe bauen lassen kann, die exakt und idealerweise dieses Wertepaar 700 l/h bei 150 mbar beherrscht. Man holt sich die notwendige Pumpe schließlich beim Großhändler und da liegen Standardpumpen der Hersteller in den Regalen.

Daher führen wir an dieser Stelle die Idee von der Anlagenkennlinie ein und können in diesem Zusammenhang verstehen, was da in der Praxis passiert.

Stützpunkte für die Anlagenkennlinie

Das Motto einer Anlagenkennlinie könnte lauten: „Kennst du einen Punkt, kennst du alle Punkte.“

Man kann sich zu dem Wunschwertepaar (hier 700 zu 150) einer Heizungsrohrnetzberechnung sämtliche anderen Wertepaare errechnen und dann auch grafisch aufmalen. Üblich ist, dass man auf der waagerechten x-Achse den Volumenstrom einträgt und auf der senkrechten y-Achse die Druckdifferenz.

Um nun die Anlagenkennlinie als Trend eintragen zu können, benötigt man einige Stützpunkte, durch die man den Kurvenverlauf einzeichnet. Je mehr man einzeichnet, desto genauer fällt die Kurve aus. Für die meisten Anwendungen genügen meist drei Punkte.

Die rechnerischen Abhängigkeiten der Stützpunkte kann man anhand der Proportionalitätsgesetze errechnen. Der Volumenstrom geht quadratisch in die Berechnung ein. Das bedeutet beispielsweise, dass man, um einen doppelten Volumenstrom zu erreichen, den vierfachen Differenzdruck aufbauen muss. Verständlicher wird diese Theorie im Beispiel.

Bekannt ist, dass die berechnete Anlage mit dem Wertepaar V̇ = 700 l/h bei Δp = 150 mbar durchströmt wird.

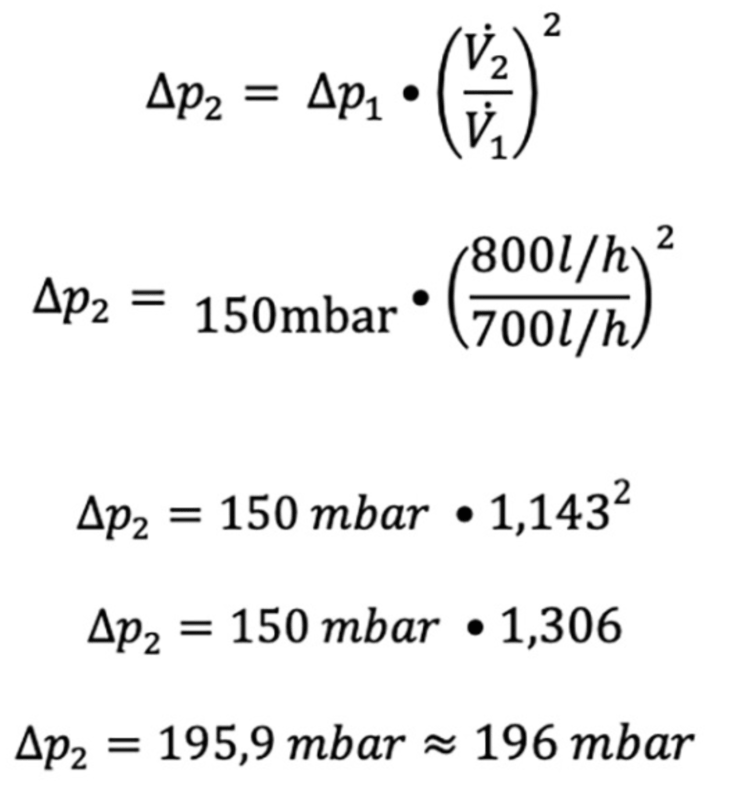

Möchte man beispielsweise berechnen, wie hoch die Druckdifferenz sein sollte, um 800 l/h durch diese Anlage zu schieben, rechnet man mit der Formel

Das Ergebnis sagt aus, dass man, wenn man 800 l/h anstatt 700 l/h durch diese Anlage bewegen möchte, einen Differenzdruck von 196 mbar bringen muss.

Um einen dritten Punkt zu ermitteln, soll ein Volumenstrom von 400 l/h betrachtet werden.

Dann gilt:

Um nur noch 400 l/h durch diese Anlage zu bewegen, sollte ein Differenzdruck von 49 mbar ausreichen.

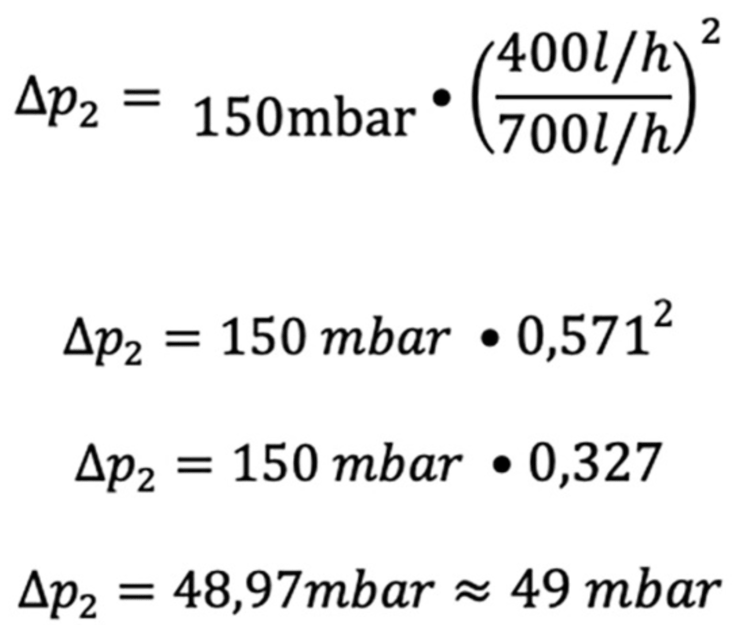

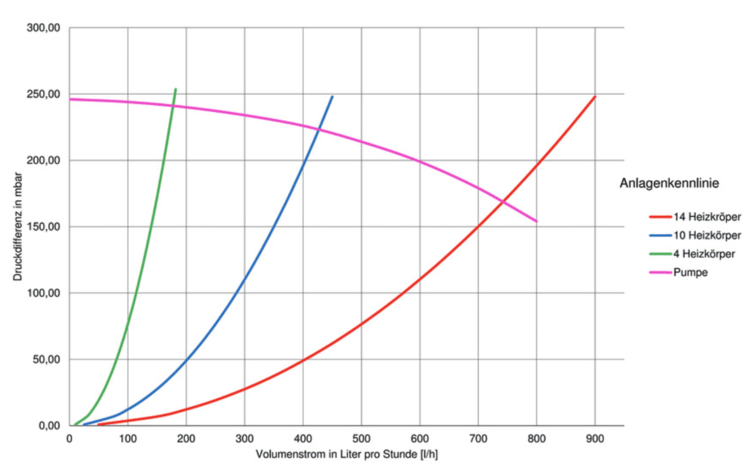

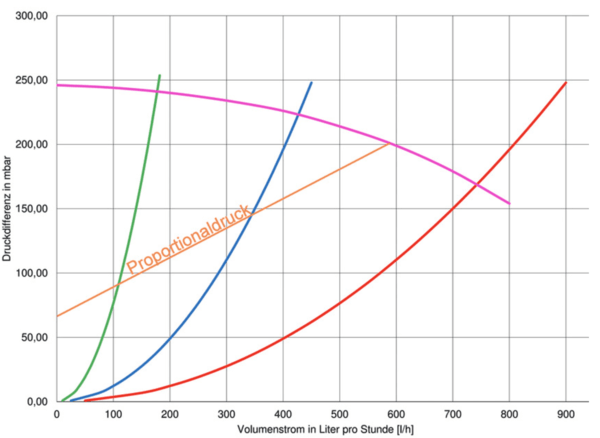

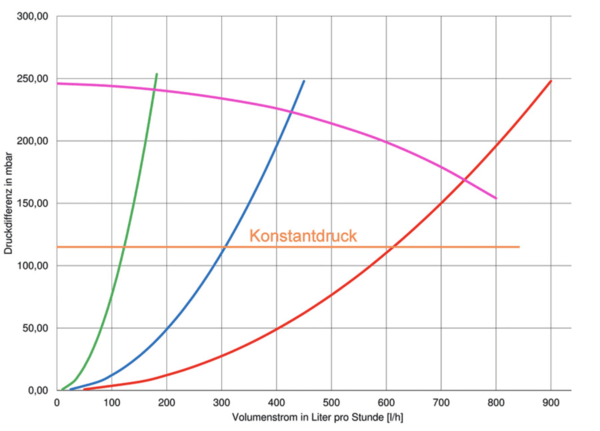

Trägt man diese drei Ergebnisse in ein Diagramm ein, ergibt sich ein typischer Kurvenverlauf, so wie in Diagramm 1 als rote Kurve eingetragen.

Nächster (wesentlicher) Gedankenschritt: Der Betriebspunkt

Man kann sich viele Dinge wünschen, aber hin und wieder muss man mit den Dingen umgehen, die zur Verfügung stehen. So ist es auch oft bei einem Wärmeerzeuger. Beispielsweise ist eine Therme von Haus aus bereits mit einer Pumpe ausgestattet. Diese Pumpe ist nicht zwingend elektronisch geregelt. Das bedeutet, dass diese Pumpe eine bestimmte Kennlinie fährt. Diese Pumpe ist also nicht gefällig und strebt das Wertepaar an, das eben notiert wurde. Vielmehr werden die Anlagenkennlinie und die sogenannte Pumpenkennlinie zum Schnitt gebracht und der sogenannte Betriebspunkt ist ermittelt.

Man liest beispielsweise für diese Anlage ab, dass bei voller Öffnung aller Ventile im Heizungssystem ein Betriebspunkt angefahren wird, der bei 740 l/h bei einer Druckdifferenz von 170 mbar liegt.

Das Wunschdenken wird also durch die Realität eingeholt, wie so oft im Leben.

Kurze (erste) Zusammenfassung

Eine Heizungsanlage treibt Wasser durch das System. Dieser Vorgang ergibt einen Volumenstrom und eine Druckdifferenz als Idealwert, bei dem das System korrekt funktioniert. Die Abhängigkeiten von Volumenstrom und Druckdifferenz lassen sich als Anlagenkennlinie darstellen. Der Kurvenverlauf dieser Kennlinie ergibt sich aufgrund der Tatsache, dass die Druckdifferenz proportional abhängig ist vom Quadrat des Volumenstroms.

Wird eine reale Pumpe ins System eingesetzt, so ergibt sich ein Schnittpunkt zwischen Anlagen- und Pumpenkennlinie. Dieser Schnittpunkt stellt den Betriebspunkt dar.

Wo bleibt die Gleichzeitigkeit?

Die eben ausgeführten Zusammenhänge stellen den Auslegungsfall dar. Heizungsanlagen werden derzeit noch für den Fall dimensioniert und gebaut, dass sämtliche installierten Heizflächen gleichzeitig betrieben werden könnten. Realistisch ist das eigentlich nicht. Aus diesem Grund geht man davon aus, dass eine Unterdeckung der geforderten Werte unschädlich ist für die Funktion einer Heizungsanlage. Damit ist gemeint, dass der echte Betriebspunkt durchaus unter dem gewünschten Punkt auf der Anlagenkennlinie liegen kann. Für die beispielhafte Anlagenkennlinie dürfte man also durchaus einen Schnitt mit der Pumpenkennlinie bei 680 l/h und 140 mbar akzeptieren.

Die Begründung für die akzeptierte Unterdeckung ist recht einfach und pragmatisch. Tagsüber könnte die Sonne einige Räume erwärmen und die Heizlast in diesen Räumen würde auf diese Weise durch solare Gewinne ergänzt. Nachts würden zwar keine solaren Gewinne eingefahren, aber dafür könnte sich das Lüftungsverhalten zur Schlafenszeit ändern. Der Anteil zur Deckung der Lüftungswärmeverluste würde also abnehmen. Jeder Raum wäre für sich genommen also zu 100 % beheizbar, sämtliche Heizkörper würden aber wahrscheinlich niemals die komplette Heizlast zur gleichen Zeit abrufen.

Wo bleibt die Realität?

Zwei wesentliche Annahmen gehen an der Realität vorbei:

1.) In der Realität werden einige Räume nicht oder nur selten beheizt. Das gilt beispielsweise für Schlaf- und Kinderzimmer. Also stellt sich der geforderte Volumenstrom meistens nicht ein.

2.) Im Laufe des einfachen Betriebs gibt es immer wieder Wärmeeinträge, die den angeforderten Volumenstrom des jeweiligen Heizkörpers, wie im Beispiel mit 50 l/h angenommen, verändern. Beide einschränkenden Annahmen sind keine blanke Theorie, sondern die echte Praxis. Jede Heizungsanlage hat daher nicht nur eine Anlagenkennline, sondern tausende (wenn man so will).

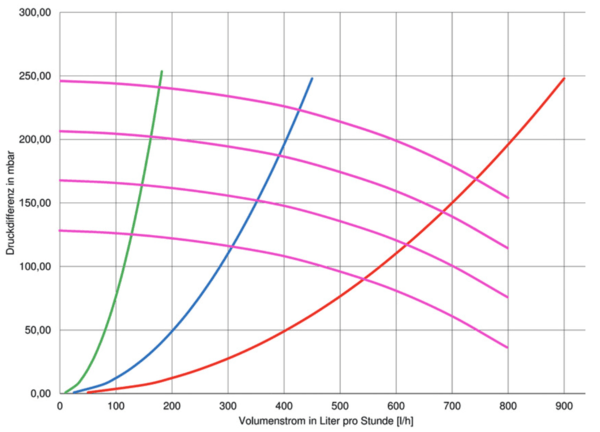

Sobald ein Heizkörper oder auch ein Fußbodenheizkreis per Thermostat geschlossen wird oder sich aufgrund von Fremdwärme auf einen geringeren Durchfluss einstellt, ergibt sich eine weitere Anlagenkennlinie. Diese neue Kennlinie liegt links von der Ausgangskurve und ist ebenso geschwungen.

Im Beispiel für eine realistische Teillast der Beispielanlage gehe ich davon aus, dass nur noch 10 der ehemals 14 Heizkörper eingeschaltet sind. Der geforderte Volumenstrom würde sich daher auf 500 l/h reduzieren. Damit würde das gleiche Rohrnetz eine andere Anlagenkennlinie aufweisen. Zu dieser neuen Anlagenkennlinie könnte man natürlich ebenfalls mittels mehrerer Stützpunkte einen Kurvenverlauf eintragen. Und natürlich würde sich wiederum ein Schnittpunkt mit der Pumpenkennlinie ergeben. Bitte schauen Sie nochmal oben nach, wo im Diagramm 1 zusätzlich die blaue Anlagenkennlinie diesen Umstand grafisch als Kurve zeigt.

Dieses Szenario ließe sich erweitern. Nimmt man beispielsweise nur noch 4 Heizkörper gleichzeitig in Betrieb, ergibt sich logischerweise ein Volumenstrom von 200 l/h. Eine weitere Anlagenkennlinie wäre geboren, die im Diagramm 1 als grüne Kurve dargestellt wird. Jeder andere Wert dazwischen wäre denkbar und würde weitere Kurven hervorbringen. Das Gebilde dieser Kurven kann man als Kurvenschar bezeichnen.

Für eine Diskussion beschränken wir uns allerdings auf die drei eingezeichneten Kurven des Beispiels.

Kurvendiskussion

Wir können davon ausgehen, dass die eingesetzte Pumpe in dem beispielhaften Heizungssystem natürlich nicht ausgetauscht wird. Das bedeutet in der Praxis, dass der Betriebspunkt beim Schließen einzelner Heizkörper auf der Pumpenkennlinie nach links wandert. Der Differenzdruck der Pumpe erhöht sich daher. Die Ventile im System hatten eben noch mit 170 mbar bei voller Öffnung sämtlicher Heizkörper ein leichtes Spiel. Dann, nachdem sich vier Heizkörper weggeschaltet haben, ergibt sich ein Differenzdruck von ca. 220 mbar. Sind nur noch 4 Heizkörper insgesamt in Betrieb, ergibt sich eine Druckdifferenz von über 240 mbar. Der Druck an den Ventilen steigt also, abhängig davon, wie viele Heizkörper noch betrieben werden. Der Teillastfall ist daher im Zusammenhang mit dieser beispielhaften Pumpe der Stressfall für die Ventile.

Schlüsse ziehen

Es gibt also innerhalb eines Heizungssystems nicht den einen Betriebspunkt, den eine Pumpe ständig und zur Zufriedenheit aller abarbeiten kann. In der Praxis ändert sich eine Anlagenkennlinie ständig und damit der Bedarf an Volumenstrom und Druckdifferenz. Wenn diese Fakten stimmen, dann müsste man folglich Pumpen bauen, die sich gewissermaßen automatisch diesem Bedarf anpassen. Und, als hätten die Pumpenhersteller den SBZ Monteur im Abo, kennen die Hersteller diese Fakten. Daher gibt es diese angepassten Pumpen bereits. Unsere Hocheffizienzpumpen sind oft auch elektronisch geregelte Pumpen. Es ist möglich, eine moderne Umwälzpumpe nach verschiedenen Mustern zu betreiben. Solche Pumpen sind dann mit Sensoren ausgestattet und prüfen sich ständig selbst. Eine Anpassung wird dann mittels Drehzahländerung vorgenommen. Uns Profis wird dann noch die Aufgabe gestellt, diesen Pumpen eine schlaue Aufgabe zuzuweisen. Diese Aufgabe kann bei modernen Pumpen aus einer Wunschliste ausgewählt werden.

Fazit

Mit der Kenntnis der Anlagenkennlinie sind viele Phänomene in der Heizungstechnik erklärbar. Man kann verstehen, warum Ventile unter Teillast anfangen zu rauschen. Auch die Zusammenhänge mit der Zirkulation von Trinkwasseranlagen lassen sich so besser verstehen. Regelstrategien für Pumpen kann man sinnvoll herleiten, wenn man die Anlagenkennlinien durchblickt, so wie Sie jetzt.

Dictionary

Anlagenkennlinie = characteristic curve

Wärmeleistung = heat output

Rohrnetz = piping network

Umwälzpumpe = circulating pump

Dieser Beitrag von Elmar Held ist zuerst erschienen in SBZ Monteur 05/2020. Dipl.-Ing. (FH) Elmar Held ist verantwortlicher Redakteur des SBZ Monteur. Er betreibt ein TGA-Ingenieurbüro, ist Dozent an der Handwerkskammer Münster und Hochschule Düsseldorf, sowie öffentlich bestellter und vereidigter Sachverständiger.

Dieser Artikel ist zuerst in SBZ Monteur erschienen. Um ein kostenloses Probeheft zu bestellen, klicken Sie hier.

Das Fachportal für die Gebäudetechnik