Korrosionsschutz für Rohrleitungsbefestigungen: Tipps und Tricks

In der Befestigungstechnik wird hauptsächlich Stahl eingesetzt. Dieser ist kostengünstig, gut zu verarbeiten und vollständig recyclingfähig. Um das Durchrosten wirkungsvoll zu verhindern, ist jedoch ein Korrosionsschutz erforderlich, den es auch unter wirtschaftlichen Aspekten auszulegen gilt.

Die wichtigste Rolle bei der Korrosion spielen Umweltbedingungen wie Luftfeuchte, Temperatur, Luftverunreinigungen, Salzbelastungen, aber auch die Gestaltung der Bauteile und die Art ihrer Nutzung. Bei der Wahl der Schutzmaßnahmen fließt die geplante Nutzungsdauer der Anlage ein und auch optische Aspekte sind gelegentlich zur berücksichtigen. Edelstahl ist technisch gesehen eine gute Lösung, allerdings ist das Material teuer und die Auswahl an geeigneten Bauelementen oft begrenzt.

Zuerst die Korrosivitätskategorie festlegen

Planungsgrundlagen liefert die DIN EN ISO 12944, die sich mit dem Korrosionsschutz von Stahlbauten durch Beschichtungssysteme beschäftigt. Vorläufer dieser Norm ist die DIN 55928, die aber in weiten Teilen für die internationale Norm übernommen wurde. Die Norm gilt für unlegierte und niedriglegierte Stähle.

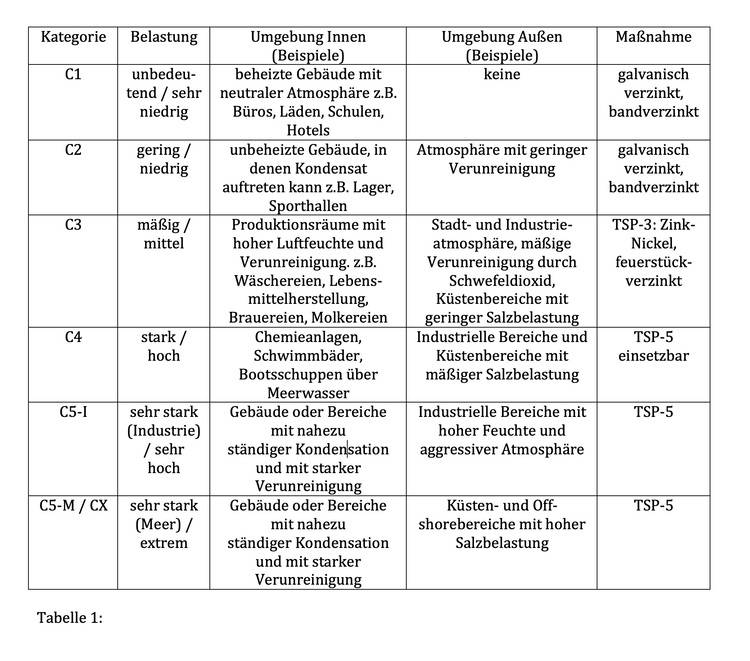

Bei der Wahl des Beschichtungsverfahrens ist der erste Schritt die Einordnung in die Korrosivitätskategorie. Das Spektrum für atmosphärische Umgebungen reicht hierbei von C1 für beheizte Gebäude mit neutralen Atmosphären bis zur Klasse C5 für extreme Korrosivität. Bei C5 wird zwischen Anwendungen in der Industrie (C5-I) und für Umgebungen mit Meerwasser unterschieden. Dort lauten die Bezeichnungen C5-M (neue Norm) oder CX (alte Norm). Tabelle 1 zeigt die detaillierte Klassenaufteilung auf.

Maßgeschneidert mit verschiedenen Beschichtungen

Für die beiden höchsten Korrosivitätskategorien C5 und C4 bietet der Hersteller MEFA Produkte mit dem Oberflächensystem TSP-5 (Top-Surface-Protection) an. Dieser dreischichtige Korrosionsschutz zeichnet sich durch eine glatte und homogene Oberfläche aus und ist gegen Säuren, Laugen und Treibstoffe beständig. Auch Bauteile mit Hohlräumen und komplexen Strukturen lassen sich beschichten. Die starke Haftung am Stahluntergrund verhindert bei kleinen Beschädigungen eine Unterwanderung durch Rost. Mit TSP-5 lassen sich sämtliche Anwendungen in der Industrie, im Offshorebereich und im Tunnelbau mit hoher Feuchte und aggressiver Umgebung abdecken. Auch für die Kategorie C4 ist diese Beschichtung vorzusehen – beispielsweise für Schwimmbäder oder in Küstenbereichen mit mäßiger Salzbelastung. Zur Abrundung bietet MEFA für diese hochwertige Oberfläche jetzt auch ein Baustellen-Reparaturset an. Jedem Auftrag mit TSP-5 Oberflächen liegt entsprechend eine Montageanleitung zum Umgang mit Schnittkanten oder baustellenbedingten Schadstellen bei.

Für die Kategorie C3 bietet der Hersteller Produkte mit dem Schutz TSP-3 an. Dieser besteht aus feuerstückverzinkten Bauteilen oder aus Überzügen mit Zink-Nickel. Anwendungsbereiche sind Industrieanlagen mit hoher Luftfeuchte oder Außenbereiche mit verunreinigter Luft.

Für die unbedeutende bis niedrige Korrosionsbelastungen, die Kategorien C1 und C2, liefert MEFA galvanisch verzinkte oder aus bandverzinktem Material hergestellte Produkte.

Schutzdauer bis zur ersten Instandsetzung

Neben der Korrosivitätskategorie spielt die Nutzungsdauer eine wichtige Rolle. Relevant sind hier die schon genannte DIN EN ISO 12944 für beschichtete und die DIN EN ISO 14713 für verzinkte Bauteile. Die Normen beschreiben unter anderem Laborversuche, um die Haltbarkeit des Korrosionsschutzes abschätzen zu können. Dabei ist jedoch zu berücksichtigen, dass künstliche Korrosionsprüfungen eine andere Wirkung haben können als eine Freibewitterung.

Die DIN EN ISO 12944 legt Zeitspannen fest, die bis zur ersten Instandsetzung vergehen dürfen. Für die Korrosivitätskategorie C5 muss die Beschichtung im Salzsprühnebeltest nach DIN EN ISO 9227 mindestens 1440 Stunden beständig sein für eine Nutzungsdauer über 15 Jahre. Für die Beschichtung TSP-5 von MEFA wurde eine Beständigkeit bis zu 5950 Stunden im Salzsprühnebeltest bestätigt. Diese Beschichtung bietet also hohe Sicherheitsreserven.

Für verzinkte Oberflächen liefert der Salzsprühnebeltest keine sinnvollen Ergebnisse, weil er durch die permanente Befeuchtung den Aufbau einer passiven Schutzschicht verhindert. In den Tests nach DIN EN ISO 14713 werden Dickenabnahmen des Materials bei natürlicher Bewitterung ermittelt. Für die Korrosivitätskategorie C3 beispielsweise wird für Zinkbeschichtungen in einem Jahr ein Schwund von 0,7 bis 2,1 μm gemessen. Bei unlegiertem Stahl beträgt der Vergleichswert 25 bis 50 μm. In die Berechnung der Nutzungsdauer fließt somit der Zinkabtrag pro Jahr ein. Feuerverzinkte Bauteile von MEFA erhalten eine Mindestzinkdicke von 50 μm. Geht man nun vom ungünstigsten Zinkabtrag mit 2,1 μm aus, so ergibt sich einen Nutzungsdauer von etwa 25 Jahren.

Fazit

Durch die Einteilung in Korrosivitätskategorien nach DIN EN ISO 12944 und die gestaffelten Korrosionsschutzmaßnahmen der Produkte von MEFA können Planer und Anlagenbauer in der Regel einfach und problemlos eine geeignete Korrosionsschutzmaßnahme finden. Für Zweifelsfälle steht der Support des Herstellers mit Rat und Tat zur Seite.