Ringspaltmessung mit Mehrlochsonde: Durchführung, Grenzwerte und praktische Tipps

Die Ringspaltmessung ist ein zentrales Verfahren zur Überprüfung der Dichtheit von Abgasanlagen – insbesondere bei modernen Heizsystemen mit konzentrischer Bauweise.

Zum Einsatz kommt dabei in der Regel eine Mehrlochsonde, die eine gleichmäßige Probenahme über den gesamten Ringspalt ermöglicht. Anders als Punktsonden misst sie zuverlässig den O₂-Gehalt im Ringspalt und liefert damit entscheidende Hinweise auf mögliche Undichtigkeiten oder Fehlfunktionen. Auch bei der CO-Messung liefert die Mehrlochsonde aussagekräftige Ergebnisse – etwa zur Bestimmung des unverdünnten CO-Gehalts im Abgas.

Mehrlochsonde statt Punktsonde: Warum sie für die Ringspaltmessung unerlässlich ist

Für die Abgasmessungen an der Heizungsanlage saugt ein Messgerät das Abgas beispielsweise über eine Punktsonde mit einer Öffnung an.

Bei modernen Messgeräten durchläuft das Gas im Gerät dann zunächst mehrere Filterstufen, bevor es auf die Messsensoren trifft. So ist sichergestellt, dass die empfindlichen Sensoren nicht durch Kondensat im Abgas geschädigt werden. Der CO- und O2-Sensor und ggf. weitere Sensoren ermitteln dann den Anteil der jeweiligen Messgröße im Gas.

Für die CO-Abgasmessung und die Ringspaltmessung ist eine Probenahme über eine Punktsonde nicht sinnvoll, hier sollte, wenn möglich, eine Mehrlochsonde genutzt werden.

Die Mehrlochsonde verfügt über äquidistante Bohrungen, das heißt, zahlreiche Öffnungen sind auf einer Seite des Sondenrohrs in einem gleichmäßigen Abstand über die gesamte Länge verteilt. Über diese wird das Gas angesaugt und in das Messgerät geleitet.

CO-Messung mit Mehrlochsonde: Abgasanalyse an Gasfeuerungsanlagen

Bei der Verbrennung geht der im Brennstoff enthaltene Kohlenstoff bestenfalls immer mit dem in der Verbrennungsluft enthaltenen Sauerstoff eine Verbindung zu Kohlendioxid ein. Ist der Verbrennungsvorgang gestört, z.B. weil nicht genug Sauerstoff vorhanden ist, bildet sich giftiges Kohlenmonoxid (CO).

Zur Gefahrenabwehr ist daher der CO-Gehalt regelmäßig nach Einstell- und Wartungsarbeiten zu überprüfen. Ein zu hoher CO-Gehalt kann unter anderem auch ein Hinweis für einen schlechten Zustand der Anlage sein, denn er zeigt, dass der Verbrennungsvorgang gestört ist.

Für die Messung wird eine Mehrlochsonde an das Messgerät angeschlossen, denn die ist in der Lage, über den gesamten Querschnitt des Abgasrohres Messproben zu nehmen. Das ist insbesondere an B11-Gasgeräten ohne Gebläse und mit Strömungssicherung besonders wichtig. Hier kommt es in den Verbindungsstücken häufig zu sogenannten „CO-Nestern“ oder „CO-Strähnen“, also Stellen mit höherem CO-Anteil im Abgas, wohingegen an anderen Stellen möglicherweise gar kein CO vorhanden ist.

Daher ist eine Probenahme über den gesamten Querschnitt notwendig, und die ermöglicht die Mehrlochsonde. Logischerweise ist die Sonde so in das Abgasrohr einzuführen, dass die Bohrungen entgegengesetzt zum Abgasstrom stehen. Um Anfahreffekte der Feuerstätte im Messergebnis auszuschließen, darf die CO-Messung frühestens zwei Minuten nach Inbetriebnahme der Anlage gestartet werden.

Im Display des Messgerätes wird der CO-Wert dann in ppm (parts per million) oder in mg/kWh (Milligramm pro Kilowattstunde) angegeben. Als Messergebnis werden in der Regel zwei CO-Werte angezeigt, nämlich der verdünnte Wert COverdünnt und der unverdünnte Wert COnorm. Der „verdünnte“ CO-Wert ist der tatsächlich in diesem Moment gemessene Wert.

CO unverdünnt und CO-Norm: Relevante Werte und Grenzwerte bei der CO-Messung

Um Messergebnisse miteinander vergleichen zu können, muss aber hier auf unverdünntes Kohlenmonoxid umgerechnet werden, ohne Luftüberschuss. Für die Beurteilung des Messergebnisses ist also der unverdünnte CO-Wert heranzuziehen. Der errechnet sich wie folgt:

Die Berechnung übernimmt das Messgerät, so dass man den COnorm-Wert nur noch ablesen muss. Die Grenzwerte für den CO-Gehalt sind in den Kehr- und Überprüfungsordnungen der Länder (KÜO) festgelegt und beziehen sich auf unverdünntes Abgas. Liegt der unverdünnte COnorm-Wert über 500 ppm, ist eine Wartung der Anlage notwendig. Liegt er sogar über 1.000 ppm, ist der Zustand der Anlage bedenklich.

Ringspaltmessung durchführen: Einsatz bei der Dichtheitsprüfung von Abgasleitungen

Im Zuge der Wartung und bei Abnahmen von neu installierten Feuerstätten ist immer auch die Dichtheit des Abgassystems zu überprüfen, vor allem wenn sie mit Überdruck betrieben wird. Bei konzentrischen Abgasanlagen kann die Dichtheitsprüfung ganz einfach mit einer Ringspaltmessung erfolgen.

Eine konzentrische Abgasleitung ist verbrennungsluftumspült. Das heißt, dass die Verbrennungsluft durch den Spalt zwischen Abgasleitung und Schornstein zur Feuerstätte geführt wird. Ist die Abgasleitung undicht, dringt Abgas in diesen Ringspalt ein und vermischt sich mit der Verbrennungsluft. In diesem Fall verringert sich der O2-Anteil der Verbrennungsluft. Undichtheiten im Abgassystem verschlechtern so zwangsläufig die Verbrennungsqualität. Außerdem verursacht austretendes Kondensat bauliche Schäden.

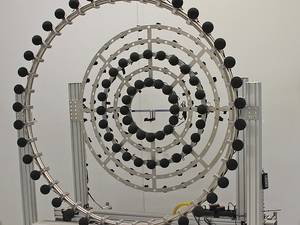

Die Konzentration von austretendem Abgas im Ringspalt ist natürlich an der Austrittsstelle deutlich höher als an entfernteren Stellen, wo das Abgas bereits stark mit der Verbrennungsluft durchsetzt ist. Eine Messung mit einer Punktsonde wäre demnach hier wenig sinnvoll. Stattdessen wird eine Ringspaltmehrlochsonde auf die Abgassonde aufgesetzt.

Bei der Wöhler Ringspaltsonde lassen sich zwei Mehrlochsonden-Schläuche auf die benötigte Länge ziehen. Die werden dann in die vorgesehene Messöffnung auf der Verbrennungsluftseite der Abgasleitung eingeführt und jeweils links und rechts um die Abgasleitung geführt, so dass die Messprobe über den gesamten Ringspalt genommen wird.

Besonders vorsichtig muss dabei bei sehr heißen Innenrohren vorgegangen werden, wie sie zum Beispiel bei Gaskaminen vorkommen. Je nach Ausführung können die Sondenschläuche dann schmelzen. Die Wöhler Ringspalt-Mehrlochsonde ist hochtemperaturbeständig bis 250°C, so dass hier nichts passieren kann. Dennoch sollte der Gummikonus selbstverständlich nicht mit dem heißen Rohr in Berührung kommen.

O₂-Differenz im Ringspalt bewerten: Werte, Grenzwerte und CO im Ringspalt

Nach dem Start der Messung saugt das Messgerät über die zahlreichen Messöffnungen der Sonde Verbrennungsluft aus dem Ringspalt. Gelangen Abgase in den Ringspalt, wird der O2-Gehalt der Verbrennungsluft geringer. Entscheidend ist daher die Differenz zwischen dem O2-Gehalt der Umgebungsluft und dem O2-Gehalt der Luft im Ringspalt.

Die Umgebungsluft ist zunächst im Raum oder bei schlechten Raumluftqualitäten, z. B. in Werkstätten, im Freien zu messen. Das ZIV Arbeitsblatt Nr. 103 „Abgaswegüberprüfung an Gasfeuerstätten ohne Strömungssicherung und Überprüfung von Abgasanlagen“ des Bundesverbands des Schornsteinfegerhandwerks nennt hierzu Grenzwerte.

Grenzwerte nach ZIV 103:

Abgasleitungen mit freier offener Ausmündung dürfen eine Verringerung des O2-Gehalts im Ringspalt um 0,4 Vol. % aufweisen. Bei nicht freien Mündungen, z.B. mit Windschutzdeckel, darf die Verringerung maximal 2,0 Vol. % betragen.

Einige Messgeräte zeigen zusätzlich den CO-Gehalt im Ringspalt an. Ist der erhöht, deutet auch das auf austretendes Abgas hin. Der Vollständigkeit halber können im Anschluss noch der Differenzdruck sowie die Lufttemperatur im Ringspalt gemessen werden.

Dazu wird dann wieder die normale Abgas-Punktsonde in den Ringspalt eingeführt. So kann festgestellt werden, ob die Abgasleitung „zieht“. Auch der Vergleich der aktuellen Verbrennungslufttemperatur mit den Werten der letzten Messung ist aufschlussreich. Eine Erhöhung der Temperatur kann auf austretendes Abgas hinweisen.

Ringspalt undicht? Ursachen erkennen und Leckagen durch Druckdifferenz aufspüren

Überschreitet die O2-Differenz den genannten Grenzwert, ist das ein deutlicher Hinweis auf ein Leck in der Abgasleitung. Die Ursachen können vielfältig sein, z.B. Korrosion bei metallischen Leitungen, verschlissene oder verschobene Dichtungen.

Hier empfiehlt sich die Videoinspektion der Abgasleitung. Mit einer Videoinspektionskamera kann die Schadensursache geklärt, genau lokalisiert sowie dem Kunden gegenüber dokumentiert werden. Aber Achtung bei sehr großem Luftvolumen im Ringspalt: In diesen Fällen kann Abgas, das irgendwo durch eine Leckage in den Ringspalt eintritt, an der Messöffnung gegebenenfalls nicht mehr festgestellt werden. Hier liefert nur eine Druckprüfung ein zuverlässiges Ergebnis.

Dabei beaufschlagt ein Dichtheitsprüfgerät, z. B. das G Wöhler DP 600, die Abgasanlage mit einem Überdruck. Um den Druck konstant zu halten, pumpt es Luft nach. Der zur Aufrechterhaltung des Drucks notwendige Volumenstrom während des Messzeitraums entspricht der Leckrate. Ist diese kleiner oder gleich der gemäß DIN EN 1443 zulässigen Leckrate, ist die Anlage in Ordnung.

Dieser Beitrag erschien zuerst in SBZ Monteur 10/2018.