So funktioniert die Kondensatmessung bei Brennwertanlagen

Nur wenige technische Prozesse können in der Praxis so gut ausgereizt wie die Verbrennung von Gas und Öl. Die Wirkungsgrade sind daher beachtlich hoch. Besonders dann, wenn Brennwertanlagen in Betrieb gehen.

Sicherlich hat das Know-how der SHK-Branche einen erheblichen Anteil am Erfolg von Brennwertkesseln. Der Anlagenmechaniker baut solche Heizungsanlagen, sorgt für einen sicheren und effizienten Betrieb und die qualifizierte Wartung. Um die Effizienz solcher Anlagen nachzuweisen gibt es ein interessantes Messverfahren, das in diesem Bericht vorgestellt wird.

Basis des Messverfahrens

Bei der Verbrennung von fossilen Brennstoffen wie Heizöl oder Erdgas entsteht immer Kohlendioxid und Wasser. Das liegt an der Zusammensetzung dieser Brennstoffe aus Kohlenwasserstoffen. Zusammen mit dem Luftsauerstoff reagieren diese Komponenten bei einer Verbrennung immer annähernd gleich. Am Beispiel von Methan, dem Hauptbestandteil von Erdgas, kann man sich das kurz anschauen.

Methan plus Sauerstoff reagiert zu Kohlendioxid plus Wasser:

- Methan ist chemisch CH4

- Sauerstoff ist O2

- Kohlendioxid ist CO2

- Wasser ist H2O

Daraus folgt: CH4 + O2 = CO2 + H2O

Diese Gleichung stimmt stöchiometrisch noch nicht ganz. Richtig und im Sinne der Stöchiometrie korrekt ist:

CH4 + 2 O2 = CO2 + 2 H2O

Gedanklich kann man für diesen Vorgang die Anwesenheit von Stickstoff in der Luft vernachlässigen. Für die folgenden Betrachtungen ist das nämlich uninteressant.

Wie das Kondensat entsteht

Bleiben wir gedanklich beim Verbrennen von Methan als einen Hauptbestandteil von Erdgas. Nach der heißen Verbrennung von Methan befindet sich Wasser im Abgas. Es liegt gasförmig vor und könnte eigentlich direkt durch den Schornstein abgeleitet werden. Bietet man diesem Abgas jedoch eine kühle Fläche, so kondensiert der Wasserdampf, wobei die Kondensationswärme abgegeben wird. Flüssiges Wasser lässt sich dann ableiten als sogenanntes Kondensat.

Der springende Punkt dabei ist aber, diese kühle Fläche. Wie soll man bitte eine solch niedrige Temperatur im Feuerraum eines Kessels anbieten?

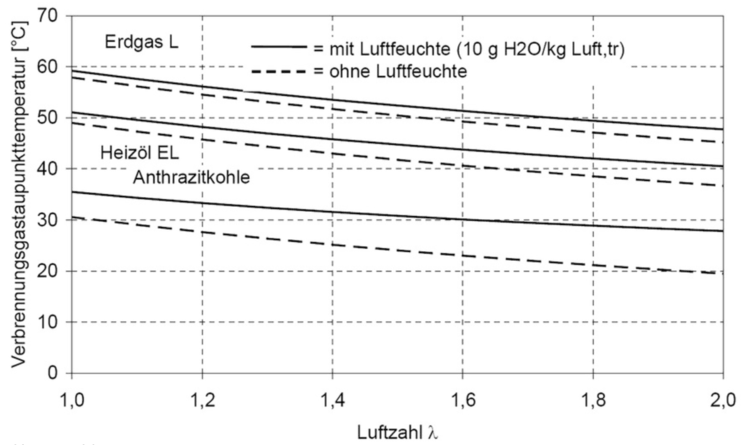

Ganz einfach, man schickt das Wasser des Heizungssystems so kühl zurück zur Therme, dass eine Temperatur von ca. 56 °C an der Tauscherfläche unterschritten wird. Man spricht dann vom Taupunkt und seiner Unterschreitung. Anlagen, die auch die im Abgas enthaltene Kondensationswärme nutzen können nennt man bekanntlich Brennwertanlagen

Je deutlicher die Tauscherfläche, an der dieses Abgas mit dem Wasserdampf entlangstreicht, unter dieser magischen Grenze bleibt, desto mehr Kondensat fällt an.

Der Biertest

Ein praktischer Versuch, den Sie zu Studienzwecken am Wochenende durchführen könnten, verdeutlicht dies.

Stellen Sie in einer schwülen Kneipenatmosphäre ein frisch gezapftes kühles Bier mit einer Temperatur von 8°C auf den Tresen (ersatzweise funktioniert auch Brause). Die Oberflächentemperatur des Glases beträgt dann ca. 9°C. Stellen Sie neben diesem frischen Bier ein bereits abgestandenes mit 15°C Oberflächentemperatur des Glases.

Ergebnis? Klar, am kühleren Glas taut deutlich mehr Wasser aus als an dem abgestandenen. Wiederholen Sie den Versuch gegebenenfalls, so lange bis das Ergebnis Ihnen nicht mehr als zufällig erscheint. Damit Sie dem Versuch entsprechend folgen können, sollten Sie das kühle Versuchsbier übrigens immer wegkippen.

Bedeutung für die Heizungsanlage

Für eine Brennwertanlage bedeutet dieser Zusammenhang, dass die Effizienz nicht allein über das Typenschild einer Anlage definiert werden kann. Nur, weil Brennwert draufsteht, nutzt man nicht auch zwangsläufig den Brennwert. Fordert beispielsweise das System enorm hohe Temperaturen, so kann es passieren, dass das Wasser im Rücklauf zu warm ist, um eine Taupunktunterschreitung zu erreichen. Drei Extrembeispiele sollen dies kurz verdeutlichen.

Extrembeispiele

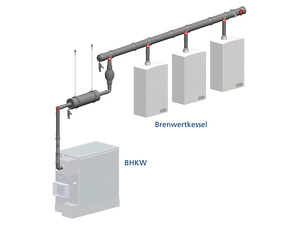

In drei baugleichen Häusern sind vor 30 Jahren verschiedene Heizsysteme installiert worden.

- Die eine Anlage wurde ursprünglich mit einem Kokskessel und für 90°C Vorlauftemperatur gebaut (Kokshaus).

- Eine andere wurde bereits für Heizkörper mit einer Vorlauftemperatur von 55°C ausgelegt (Heikohaus).

- Die dritte Anlage enthält eine Fußbodenheizung die bereits für eine Vorlauftemperatur von 45°C dimensioniert wurde (Fubohaus).

Erhalten nun diese drei Anlagen die gleiche Brennwertanlage, so wird sich der Brennwertnutzen in den Häusern erheblich unterscheiden. Das spannende ist, dass man diesen Unterschied am Kondensatanfall auch messtechnisch erfassen kann.

Ganz grob würde an einem kühlen Novembertag im Kokshaus 2 Liter Kondensat anfallen im Heikohaus vielleicht 4 Liter und im Fubohaus 6 Liter. In allen drei Häusern wäre aber die Erwärmung der Räume auf normale Temperaturen erfolgt. Die Effizienz bei der Verbrennung des eingesetzten Brennstoffes wäre jedoch sehr unterschiedlich.

Kurze Begründung: Im Kokshaus konnten die Heizkörper zur Bauzeit vor 30 Jahren sehr klein ausfallen, hatte man doch sehr hohe Temperaturen des Heizwassers zur Verfügung. Im Heikohaus waren die Heizkörper schon deutlich größer ausgefallen, um mit der „sparsamen“ Temperatur die Bude trotzdem noch warm zu kriegen. Im Fubohaus hatte man die gesamte Raumbodenfläche zur Verfügung gestellt, um die Beheizung vorzunehmen. Dadurch reichen nochmals niedrigere Temperaturen gegenüber Koks- und Heikohaus aus.

Momentaufnahme ist nicht hilfreich

Um eine Brennwertanlage auf Effizienz zu prüfen, kann eine Momentaufnahme kaum hilfreich sein. Beispielsweise würde zu Beginn der Heizperiode im Herbst die vom Heizsystem angeforderte Vorlauftemperatur deutlich niedriger sein als an einem sehr kalten Tag im tiefsten Winter. Könnten im Herbst bei 15 °C Außentemperatur noch 35 °C für den Vorlauf ausreichen, müssten es bei – 12 °C vielleicht schon 60 °C im Vorlauf angeboten werden, um die Räume warm zu kriegen. Dem entsprechend würden sich also die Rücklauftemperaturen verhalten und unterschiedliche Kondensatmengen wären die Folge. Um eine Anlage schön zu rechnen (Seht nur, was für ein Index!) würde man diese im Herbst messen. Um die gleiche Anlage als ineffizient zu entlarven würde der Test bei Minusgraden entsprechend schlechter ausfallen.

Auch die Erwärmung von Trinkwasser oder der Betrieb nach einer Nachtabsenkung verändert das Bild einer solchen Anlage über den Kondensatanfall. Partner des SHK-Handwerks bieten daher Messgeräte, die den Kondensatanfall über einen längeren Zeitraum registrieren. Solche Datensammler könnten dann als Monitoring die Optimierung einer Brennwertanlage begleiten.

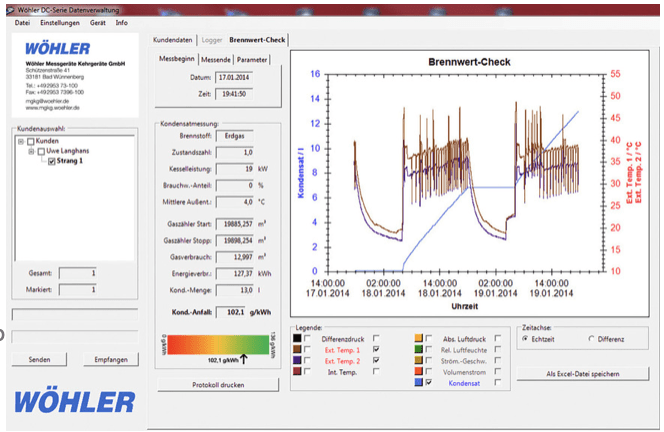

Messprinzip von Wöhler

Die Messung mit dem Wöhler DC 440 Brennwertdiagnosegerät ist einfach in drei Schritten durchzuführen:

- Mit einem Kondensatmengenzähler misst das Gerät die im Betrieb angefallene Kondensatmenge. Dazu setzt der Prüfer zunächst einen Kondensatmengenzähler zwischen dem Kondensatablauf der Heizung und dem ohnehin vorhandenen Anschluss an das Abwassersystem. Der Mengenzähler wird über ein USB-Kabel mit dem Messgerät verbunden. Die Durchflussmethode garantiert, dass während der 3 Tage-Messung kein Kondensat überlaufen kann. Gleichzeitig kann das Messgerät mit dieser Methode die Kondensatmenge so genau ermitteln, dass jeder Tropfen zählt.

- Vor und nach der Kondensatmengenmessung gibt der Prüfer den Gaszählerstand in das das Gerätemenü ein. (Bei einer Ölfeuerung litert er den Ölverbrauch aus.) Daraus errechnet das Wöhler DC 440 den Brennstoffverbrauch. Um dabei eine hohe Genauigkeit zu erzielen, werden bei der Berechnung des Brennstoffverbrauchs weitere, vom Prüfer einzugebende Parameter berücksichtigt, die der Gasrechnung zu entnehmen sind. Hier handelt es sich um den Brennstoff und die Gaszustandszahl, die das Gerät als Faktor verwendet, um das Gasvolumen in den Normzustand bei 0 °C und 1.013,25 mbar zurückzurechnen.

- Zur Auswertung der Messung setzt das Brennwertdiagnosegerät die Kondensatmenge in Beziehung zum Energieverbrauch des Testzeitraums und zeigt als Ergebnis den spezifischen Kondensatanfall in g/kWh an. Auf Grundlage dieser objektiven Kennzahl ist es dem Prüfer möglich zu beurteilen, welche Qualität die Brennwertnutzung der Anlage aufweist. Dabei hilft ihm der auf dem Protokoll-Ausdruck aufgeführte Bestwert, der für eine Heizungsanlage des überprüften Typs möglich ist. Außerdem erleichtert die zum Gerät gehörige Software die Ergebnisanalyse. Hier wird der Ergebniswert in eine Vergleichsskala eingetragen, die die Qualität der Brennwertnutzung deutlich macht.

Was tun bei einem schlechten Ergebnis?

Fällt das Ergebnis entsprechend schlecht aus, so kann der Anlagenmechaniker natürlich gegenlenken. Zuerst einmal kann natürlich die Heizkurve optimiert werden. Denn oft sind die Regelungen aus falschem Sicherheitsverständnis mit viel zu steilen Heizkurven versehen. So werden unnötig hohe Vorlauftemperaturen erzeugt und die Effizienz geht buchstäblich in den Keller. Getreu dem sinnigen Hinweis, dass der Kunde ja nicht meckert wenn es auch mal zu warm wird, ist dieser Wohlfühl- und Sicherheitsaspekt zwar nachvollziehbar seitens des Installateurs, aber eben auch kostspielig für den Kunden.

Gleichzeitig sollte der hydraulische Abgleich der Anlage erfolgen. Denn wenn das Wasser in einem nicht abgeglichenen Netz bei geringer Spreizung und dann auch noch direkt zum Heizkessel zurück rauscht, verhindert dies die effektive Taupunktunterschreitung. Nachzulesen ist das beispielsweise im Heft 11/2019 des SBZ Monteur.

Beide Maßnahmen, also die Anpassung der Heizkurve sowie der hydraulische Abgleich können bei gleichem oder sogar höherem Komfort zu einer Erhöhung des Anfalls an Kondensat führen.

Am Ende einer solchen Messung kann auch stehen, dass eine elektronisch geregelte Umwälzpumpe die Herrschaft über die Volumenströme übernimmt. Eine Differenzdruckregelung kann bei dem häufig anzutreffenden Teillastbetrieb einer Heizungsanlage auch den Brennwerteffekt positiv beeinflussen. Dieses Thema wurde zuletzt in der Ausgabe 05/2020 im SBZ Monteur sehr anschaulich behandelt.

Fazit

Auch anspruchsvolle Heiztechnik arbeitet nur dann energieeffizient, wenn diese korrekt eingesetzt wird. Ein Brennwert-Check ermöglicht die Kontrolle des Brennwertnutzens einer Heizung ebenso wie die Klärung der Ursachen bei eingeschränktem Nutzen. Eine Messung über mehrere Tage ermöglicht zum einen eine hohe Zuverlässigkeit der Erfassung des Kondensatanfalls und gestattet zum anderen eine fundierte Analyse möglicher Mängel, da die aufgezeichnete Werte sekundengenau in einer Grafik dargestellt und mit der Software ausgewertet werden können. Dennoch hält sich der zeitliche Aufwand für den Prüfer in Grenzen: Zwar muss er sich zweimal zur Messstelle begeben, nämlich zum Beginn und zum Ende der Messung, jedoch ist die Messvorrichtung einfach zu installieren und zügig abzubauen.

Dieser Beitrag ist zuerst erschienen in SBZ Monteur 09/2020.

Dieser Artikel ist zuerst in SBZ Monteur erschienen. Um ein kostenloses Probeheft zu bestellen, klicken Sie hier.

Das Fachportal für die Gebäudetechnik