Wie funktioniert eigentlich die Druckhaltung in Heizungsanlagen

Vielen ist gar nicht bewusst, welche große Bedeutung die Druckhaltung für die Funktionsweise der Heizungsanlage hat und welche Störungen eine falsche Auslegung verursachen kann. So wird bei ungleichmäßiger Wärmeverteilung oder Geräuschen, die durch eingeschlossene Luft entstehen, häufig zunächst ein Pumpentausch oder der hydraulische Abgleich durchgeführt. Doch für diese Probleme kann auch eine nicht anlagenspezifisch ausgelegte, nicht fachgerecht gewartete oder gar defekte Druckhaltung verantwortlich sein.

Die wichtigste Aufgabe einer Druckhaltung ist, den Druck in der Anlage an jeder Stelle und zu jedem Zeitpunkt in den zulässigen Grenzen zu halten.

Dafür muss in der Anlage Volumen zur Verfügung gestellt werden, in das sich das erwärmte Anlagenwasser ausdehnen kann. Ein Druckhaltungssystem besteht im Wesentlichen aus einem Ausdehnungsgefäß (Druckausgleichsbehälter) und der Ausdehnungsleitung.

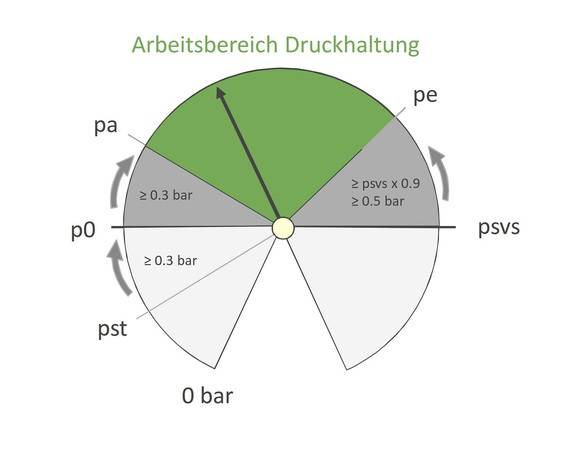

Arbeitsbereich der Druckhaltung

Der Arbeitsbereich der Druckhaltung ist nach unten hin festgelegt durch den Anfangsdruck (pa). Damit ist der unterste Wert gemeint, der für eine optimale Druckhaltung benötigt wird.

Er sollte mindestens 0,3 bar über dem sogenannten Mindestdruck (p0) und dieser wiederum mindestens 0,3 bar über dem statischen Druck (pst) liegen. Auf diese Weise wird sichergestellt, dass zur Vermeidung von Unterdruck an jeder Stelle der Anlage ein Überdruck von mindestens 0,6 bar herrscht.

Der Mindestdruck ist der untere Grenzwert für die Druckhaltung und lässt sich anhand der Formel

p0 = Hst ÷ 10 + 0,3 bar

berechnen. Das Kürzel Hst bezeichnet die statische Anlagenhöhe und beschreibt die Höhendifferenz zwischen Einbindepunkt der Druckhaltung und dem höchsten Punkt der Anlage – in der Regel dem obersten Heizkörper. Mit Hst ÷ 10 wird ausreichend genau der statische Druck (pst) berechnet.

Er entsteht durch die für diese Höhe auflastende Wassersäule und beträgt beispielsweise bei 10 m statischer Höhe 1 bar (10 ÷ 10 = 1 bar).

Der obere Wert für eine optimale Druckhaltung und damit der maximale Arbeitsdruck der Anlage nach dem Aufheizen ist der Enddruck (pe).

Er darf den Ansprechdruck des Anlagensicherheitsventils (psvs) abzüglich dessen Schließdruckdifferenz nicht überschreiten. Bild 1 zeigt anschaulich den Arbeitsbereich der Druckhaltung zwischen pa und pe sowie die begrenzenden Drücke.

Starke Schwankungen unter pa und über pe hinaus deuten auf eine nicht einwandfrei arbeitende Druckhaltung hin. Am einfachsten lässt sich das mithilfe eines externen Manometers mit Schleppzeigern identifizieren.

Ein Überschreiten des Enddrucks kann etwa das Ansprechen des Sicherheitsventils sowie die damit verbundenen Wasserverluste im System zur Folge haben. Daher sollte bei häufiger Nachspeisung des Anlagenwassers generell auch die Druckhaltung überprüft werden.

Auf eine unzureichende Druckhaltefunktion und zu geringen Druck im System können Geräuschbildung an Pumpen und Ventilen – verursacht durch Kavitation oder eingesaugte Luft – hinweisen. Neben diesen „sanften“ Störungen zeigt sich eine Unterschreitung des Anlagenmindestdrucks sehr direkt durch ein Abschalten des Heizkessels.

Spätestens jetzt darf die Druckhaltung nicht mehr unbeachtet bleiben.

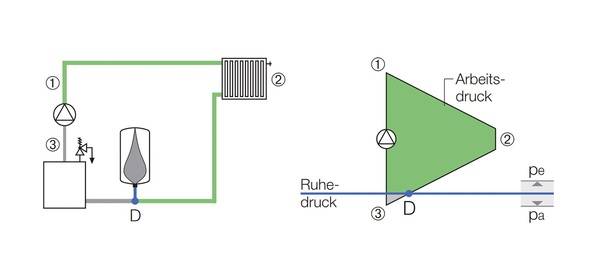

Hydraulische Einbindung

Eine wesentliche Rolle für eine einwandfrei arbeitende Druckhaltung spielt die korrekte hydraulische Einbindung. Grundsätzlich zu bevorzugen ist die sogenannte Saugdruckhaltung, die dementsprechend schätzungsweise in 90 Prozent aller Anlagen zum Einsatz kommt. Hier wird die Druckhaltung im Rücklauf auf der Saugseite der Umwälzpumpe installiert. Dadurch liegt der Arbeitsdruck des Systems nahezu vollständig oberhalb des Ruhedrucks (Bild 2), was bei laufender Umwälzpumpe eine Unterdruckbildung am Hochpunkt der Anlage ausschließt. Ein weiterer Vorteil ist, dass sich die geringen Temperaturen im Rücklauf positiv auf die Lebensdauer der Blase im Ausdehnungsgefäß auswirken. Aus diesen Gründen gilt die Saugdruckhaltung als besonders sicher und die Methode der Wahl.

Eine weitere Einbindemöglichkeit bietet die Nachdruckhaltung – auch bekannt als Enddruckhaltung. Sie wird vor allem als Lösung für Sonderfälle eingesetzt, beispielsweise für Solaranlagen oder in Altanlagen, in denen die Druckbelastung möglichst niedrig zu halten ist. Die Einbindung erfolgt hier auf der Druckseite der Umwälzpumpe, wodurch zur Vermeidung des Unterdrucks ein anlagenspezifischer Anteil des Umwälzpumpendrucks mitberücksichtig werden muss. Daher empfiehlt sich bei der Nachdruckhaltung stets die Durchführung einer detaillierten Druckverlaufsberechnung.

Volumendimensionierung

Für die richtige Dimensionierung der Druckhaltung muss das im Betrieb der Anlage maximal auftretende Ausdehnungsvolumen (Ve) bekannt sein.

Das Ausdehnungsvolumen steht in direktem Zusammenhang mit dem Anlagenvolumen (Vs) und den hier auftretenden Minimal- und Maximaltemperaturen, die den Ausdehnungskoeffizienten definieren:

Ve = Vs * e (tmin, tmax)

Das Anlagenvolumen kann als Funktion der Heizleistung (QN) recht gut abgeschätzt werden: Vs = f (QN)

Wärmespeicher sind mit deren individuellen Volumina und Min-Max-Temperaturen zusätzlich zu berücksichtigen.

Neben dem Volumen für das erwärmte Anlagenwasser muss die Druckhaltung ein gewisses Volumen für systembedingte Wasserverluste vorhalten, die durch Wasserdampfdiffusion, Kleinstleckagen oder auch bei Reparatur- und Wartungsarbeiten auftreten können.

Hier schreiben sowohl die DIN EN 12828 (Heizungsanlagen in Gebäuden – Planung von Warmwasser-Heizungsanlagen) als auch die VDI-Richtlinie 4708-1 (Druckhaltung, Entlüftung, Entgasung) vor, dass die Wasserreserve (Vwr) mindestens 0,5 Prozent vom Anlagenvolumen, auf jeden Fall jedoch mindestens 3 l betragen muss (Vwr ≥ 0,005 * Vs ≥ 3 Liter).

Darüber hinaus ist aber auch der Volumenstrom (Ausdehnungsgeschwindigkeit) während des Aufheizvorgangs zu berücksichtigen, denn dieser ist entscheidend für die Dimensionierung der Ausdehnungsleitung.

Prinzipiell muss vermieden werden, dass das Sicherheitsventil der Anlage während des Aufheizens anspricht, weil ein zu hoher Staudruck in Richtung Druckhaltung entstanden ist. Üblicherweise werden Ausdehnungsleitungen mit einem Gesamtdruckverlust von 5 kPa ausgelegt.

Statische Druckhaltung mit MAG

Für Anwendungen im kleinen und mittleren Leistungsbereich und damit Heizungsanlagen bis 300 kW bzw. Drücken von bis zu 3 bar ist die statische Druckhaltung die am meisten eingesetzte Druckhaltungsart. Dabei handelt es sich um ein Membrandruckausdehnungsgefäß (MAG), das ohne Fremdenergie das Ausdehnungswasser ausgleicht. Das Gefäß wird durch eine Gummimembran (Halbmembran oder Vollmembran, auch Blase genannt) in zwei Teile getrennt. Auf der einen Seite befindet sich ein Gaspolster, die andere Seite ist mit der Anlage verbunden. Tritt hier das Ausdehnungswasser ein, wird das Gaspolster zusammengedrückt und umgekehrt.

Häufig wird übersehen, dass das Nennvolumen der Gefäße (VN) nicht nur vom Wasserinhalt der Anlage und den Systemtemperaturen, sondern auch wesentlich von den zulässigen Anlagendrücken und dem daraus resultierenden sogenannten Druckfaktor (DF) abhängig ist. Der Druckfaktor gibt an, um wie viel mal größer ein Ausdehnungsgefäß größer als das tatsächliche Ausdehnungsvolumen einschließlich der Wasservorlage sein muss. Daher ist es zwingend notwendig, dass die Auslegung des MAGs stets individuell und auf die jeweilige Anlage bezogen erfolgt. Da allerdings als Effekt des Druckfaktors bei der statischen Druckhaltung in der Regel nur etwa 30 Prozent des Nennvolumens für die Wasseraufnahme genutzt werden können, wird ab einer gewissen Anlagengröße aus Kosten- und Platzgründen die dynamische Druckhaltung bevorzugt.

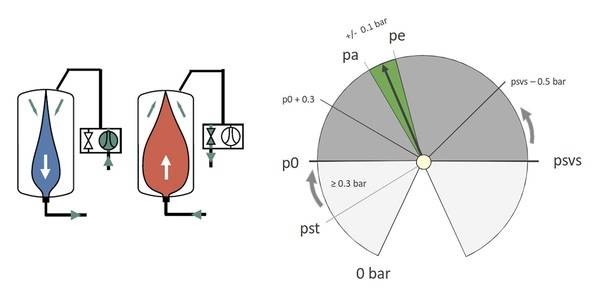

Dies gilt ebenso bei Anlagen, die sehr konstante Druckverhältnisse benötigen, da ein MAG zur Druckhaltung grundsätzlich nahezu den komplett verfügbaren Arbeitsbereich – also von p0 + 0,3 bar bis psvs – 0,5 bar – nutzt.

Praxisbeispiel für die Auslegung eines MAG

Das Nennvolumen (VN) eines MAG wird häufig pauschal anhand der Heizleistung der Anlage ermittelt. Beträgt die Heizleistung beispielsweise 40 kW, kommt einfach ein Gefäß mit einem Nennvolumen von 40 l zum Einsatz.

In vielen Wandbrennwertkesseln sind Flachform-MAG bereits werkseitig integriert. Bei einer Leistung von 40 kW verfügen diese üblicherweise über ein Nennvolumen von 12 l. Das folgende kurze Berechnungsbeispiel zeigt, dass in beiden Varianten die MAG deutlich zu klein sind, um die gesamte Anlage abzusichern, und dass die Auslegung des MAGs stets anlagenspezifisch erfolgen muss.

Das Anlagenvolumen (VS) eines 40 kW-Heizkessels mit Plattenheizkörpern und Temperaturen von 50/40 °C (Vorlauf/Rücklauf) kann mit 800 l angenommen werden. Darauf basierend lassen sich das Ausdehnungsvolumen (Ve = 800 l * 0,019 = 15,2 l) sowie die Wasserreserve (Vwr = 0,005 * 800 l = 4 l) berechnen.

Bei einer statischen Höhe von 10 m liegt der erforderliche Mindestdruck der Anlage bei 1,3 bar (p0 = 10 ÷ 10 + 0,3 bar). Bei einem 3-bar-Sicherheitsventil darf der Enddruck (pe) maximal 2,5 bar betragen.

Der Druckfaktor wird mit DF = (pe+1)/(pe-p0) ermittelt und ergibt hier 2,92. Nun kann die Berechnung des kleinstmöglichen Nennvolumens des Ausdehnungsgefäßes erfolgen:

VNmin = (Ve + Vwr) * DF = (15,2 l + 4 l) * 2,92 = 56,6 l

Für diese Anlage ist somit ein MAG mit einem Nennvolumen von mindestens 56,6 l notwendig. Wie stark hierbei der Einfluss der einzelnen Parameter ist, wird deutlich, wenn bei der statischen Höhe nicht von 10, sondern von 15 Metern ausgegangen wird. Dann erhöht sich das notwendige Mindest-Nennvolumen des MAG gleich exponentiell auf 96 Liter.

Regelmäßige Vordruckprüfung

Ein entscheidendes Kriterium für die Qualität eines MAGs ist die Qualität der Membrane hinsichtlich der Permeabilität (Gasdurchlässigkeit). Eine hohe Permeabilität führt in der Regel zu hohen Vordruckverlusten des MAGs. Ist der Vordruckverlust jedoch zu hoch, kann das schnell zur Fehlfunktion oder gar zum Ausfall der Druckhaltung mit Folgen für die Heizungsanlage wie Lufteintrag und Korrosion führen.

Daher ist beim Einsatz eines MAGs eine regelmäßige Vordruckprüfung erforderlich. Die empfohlenen Prüfungsintervalle hängen dabei vom eingesetzten Membranmaterial ab. Ist diese aus Styrol-Butadien-Kautschuk (SBR), sollte der Vordruck mindestens einmal pro Jahr kontrolliert werden.

Membranen aus Ethylen-Propylen-Dien-Kautschuk (EPDM) haben eine deutlich höhere Permeabilität, also Durchlässigkeit als SBR, was notwendige Wartungsintervalle verkürzen kann. Hochwertige Lösungen aus Butyl-Kautschuk, wie sie etwa IMI Hydronic Engineering anbietet, sind hingegen äußerst diffusionsarm. Hier genügt es in der Regel, alle drei bis fünf Jahre eine Vordruckprüfung durchzuführen.

Für die Durchführung wird – wie in der DIN EN 12 828 gefordert – ein Kappenabsperrhahn zur separaten Entleerung von Ausdehnungsgefäßen benötigt. Flachform-MAG, die bereits werkseitig in Wandbrennwertkessel integriert sind, haben in der Regel keine eigene Absperrvorrichtung. Hier muss dann die komplette Kesseleinheit abgesperrt und entleert werden, was mit einem entsprechend hohen Aufwand verbunden ist. Daher kommt es häufig vor, dass bei derartigen Anlagen auf Vordruckprüfungen verzichtet wird. Auf Dauer führt diese Vorgehensweise jedoch unweigerlich zu Druckproblemen und Wasserverlusten.

In der Wartungszwischenzeit kann eine zusätzliche Betriebsreserve eine optimale Druckhaltung absichern. Eine Möglichkeit für die Erzeugung einer Betriebsreserve ist, das System auf die Maximaltemperatur aufzuheizen und den Druck anschließend durch Nachspeisen auf den Wert pe (Enddruck) zu bringen.

Auf diese Weise bleibt der Druck nach Abkühlen des Heizungssystems entsprechend oberhalb des minimalen Anfangsdrucks p0 + 0,3 bar. Alternativ kann das MAG größer als berechnet ausgewählt werden.

Dynamische Druckhaltung mit Kompressor oder Pumpe

Im Gegensatz zu Membrandruckausdehnungsgefäßen arbeitet die dynamische Druckhaltung mit Fremdenergie. Auf dem Markt sind in diesem Bereich Anlagen erhältlich, die entweder mit Kompressoren oder mit Pumpen gesteuert werden.

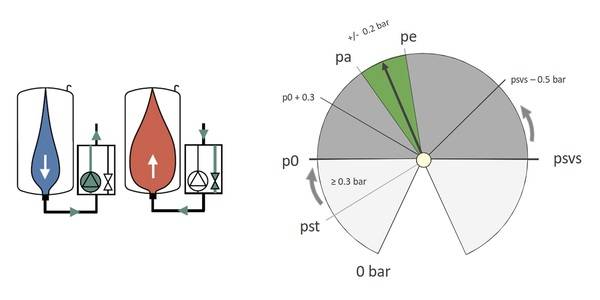

Der Einsatz einer Kompressordruckhaltung erfolgt vor allem dort, wo Kompaktheit und Präzision gefragt sind. Der bevorzugte Anwendungsbereich liegt bei Anlagen bis 800 kW bzw. Nenndrücken von bis zu 6 bar. Durch die natürliche Elastizität des Luftpolsters kann der Druck bis auf ± 0,1 bar konstant gehalten werden (Bild 4). Selbst bei Stromausfall bleibt die Kompressordruckhaltung weitestgehend arbeitsfähig. Das Nennvolumen des Ausdehnungsgefäßes kann dabei fast vollständig zur Wasseraufnahme genutzt werden. Die Pumpendruckhaltung gewährleistet ebenfalls einen konstanten Anlagendruck mit einer hohen Präzision von ± 0,2 bar (Bild 5).

Eingesetzt werden die Systeme überwiegend in Großanlagen, in denen die Leistung der Kompressordruckhaltung nicht ausreicht, oder im mittleren Leistungsbereich als Kombigerät mit Nachspeisung und Entgasung. Zum Schutz der Pumpe gegen Trockenlauf kann das Nennvolumen des Ausdehnungsgefäßes allerdings nicht vollständig, sondern etwa zu 90 Prozent genutzt werden. Darüber hinaus ist bei Stromausfall ein Notbetrieb als MAG nicht möglich.

Dieser Beitrag ist zuerst erschienen in: SBZ Monteur 01-2019.

Dieser Artikel ist zuerst in SBZ Monteur erschienen. Um ein kostenloses Probeheft zu bestellen, klicken Sie hier.

Das Fachportal für die Gebäudetechnik