DynamicControl-Pumpenregelung: Regelkurve dicht am möglichen Minimum

Moderne Umwälzpumpen verfügen über einen Frequenzumrichter, mit dem sich die Pumpendrehzahl in Abhängigkeit vom momentan vorliegenden Bedarf einstellen lässt. Die Einstellung erfolgt über Regelkurven. Die Pumpe kennt dafür anhand eines Schätzalgorithmus ihren aktuellen Förderstrom und ihre Förderhöhe und stellt die Drehzahl so ein, dass der Betriebspunkt sich nur entlang der jeweiligen Regelkurve verschieben kann.

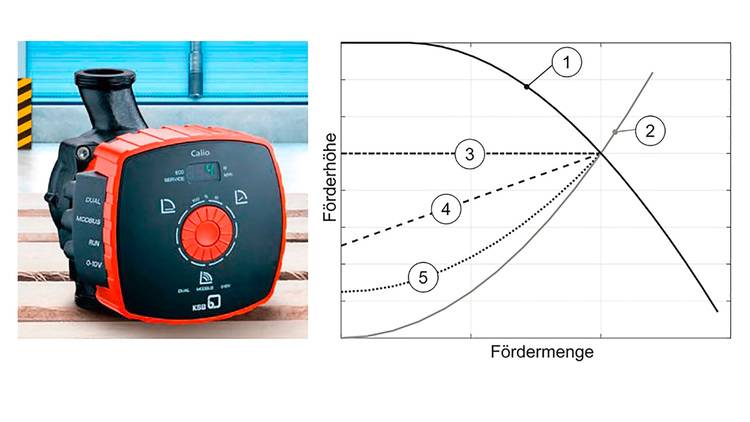

(1) zeigt exemplarisch die Heizungsumwälzpumpe Calio von KSB, mit der die folgenden Untersuchungen durchgeführt wurden. Daneben sind die Regelkurven für drei unterschiedliche Betriebsarten angegeben.

(1) Heizungsumwälzpumpe Calio (KSB), mit der die Untersuchungen für die Funktion DynamicControl durchgeführt wurden, und die Regelkurven für Betriebsarten:

- 1: Betriebsbereich der Pumpe

- 2: minimale Anlagenkennlinie

- 3: Regelkurve Konstantdruck

- 4: Regelkurve Proportionaldruck

- 5: Regelkurve Eco-Mode.

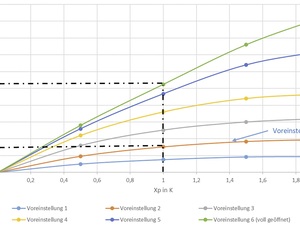

Beim Konstantdruck ((1) Regelkurve 3) regelt die Pumpe die Drehzahl unabhängig vom Förderstrom derart, dass immer eine konstante Förderhöhe vorliegt (die Förderhöhe ist ein branchenübliches Maß zur Beschreibung des von der Pumpe erzeugten Differenzdrucks). Beim Proportionaldruck ((1) Regelkurve 4) wird die Förderhöhe entlang einer Geraden immer proportional zum Förderstrom eingestellt. Der Eco-Mode ((1) Regelkurve 5) verhält sich ähnlich wie der Proportionaldruck, allerdings stellt hier die Regelkurve eine quadratische Funktion (Parabel) dar.

Die Steigung und der Endwert der Regelkurven werden vom Anwender eingestellt. Dabei sollte die Regelkurve immer dicht über der minimalen Anlagenkennlinie ((1) Kurve 2) liegen. Die minimale Anlagenkennlinie beschreibt den Rohrleitungswiderstand, wenn alle Thermostatventile vollständig geöffnet sind.

Liegt die eingestellte Regelkurve unter der minimalen Anlagenkennlinie, werden die Heizkörper den Raum nicht ausreichend mit Wärme versorgen können. Liegt sie deutlich über der minimalen Anlagenkennlinie, beginnen die Thermostatventile bei der Überschreitung des eingestellten Sollwerts zu schließen, die Leistungsaufnahme der Pumpe ist dann höher als erforderlich. Die Schwierigkeit besteht darin, dass der Anwender die minimale Anlagenkennlinie in der Regel nicht kennt.

DynamicControl

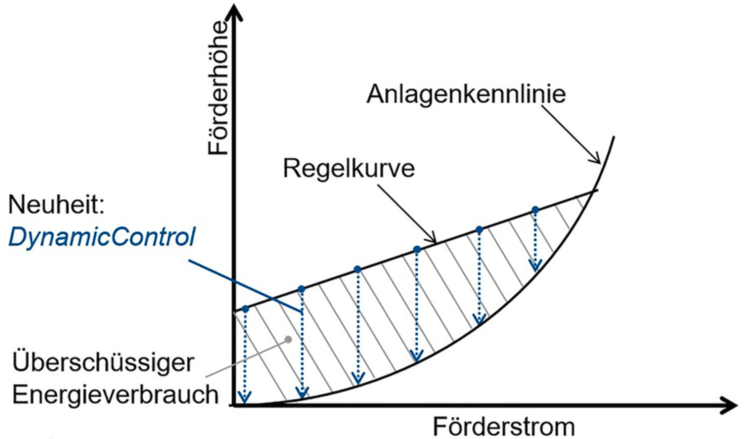

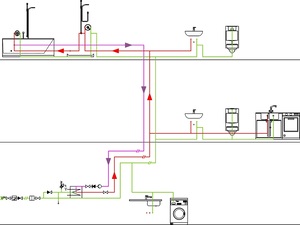

Im Rahmen eines Forschungsprojekts ist eine Funktion entwickelt worden (im folgenden DynamicControl genannt), mit der erkannt wird, dass die aktuell gewählte Regelkurve über der minimalen Anlagenkennlinie liegt. Mit dem Wissen, dass die Regelkurve über der minimalen Anlagenkennlinie liegt, kann die Steuerung der Pumpe die Regelkurve nach unten verschieben, wodurch automatisch die Leistungsaufnahme reduziert wird, schematisch dargestellt in (2).

Sobald die minimale Anlagenkennlinie erreicht ist, schaltet die Pumpe zurück auf eine höhere Regelkurve, um die ausreichende Versorgung sicherzustellen. Dadurch lässt sich Energie ohne negative Auswirkungen auf die Versorgung des Gebäudes sparen. Die Funktionsweise von DynamicControl wird anhand von (3) nachfolgend detailliert beschreiben.

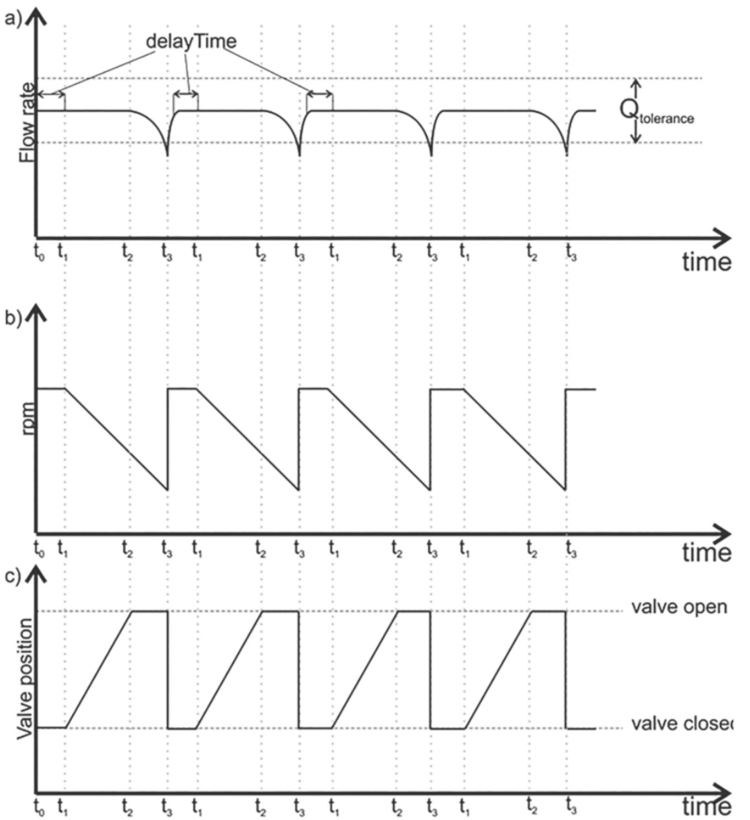

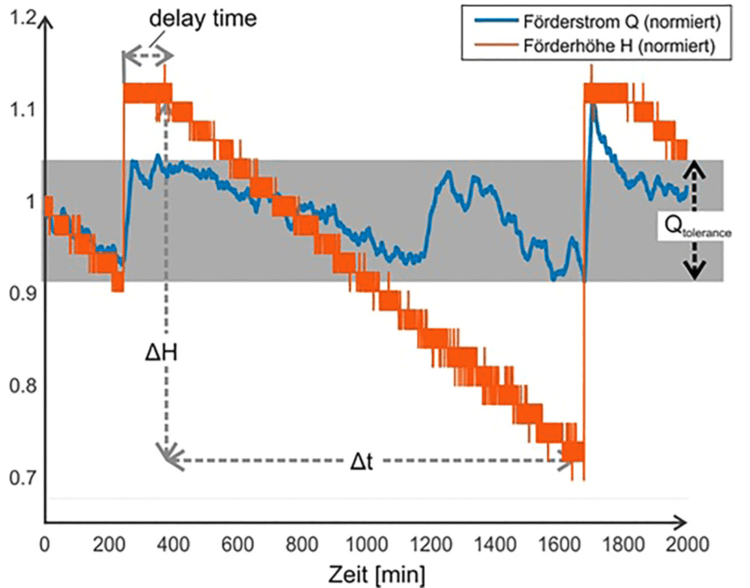

Nach dem Einschalten der Pumpe (t0) wird zunächst eine klassische statische Regelkurve eingesetzt (wie für (1) beschrieben). Gleichzeitig „beobachtet“ die Pumpe ihren Förderstrom und prüft, ob dieser innerhalb von konstanten Grenzen verbleibt. Konstant bedeutet, dass sich der Förderstrom innerhalb der Grenzen Qtolerance wie in (2) (oben) dargestellt bewegt.

Wenn der Förderstrom für eine bestimmte Dauer ((2) oben, delayTime) konstant geblieben ist, wird der Betriebspunkt als „stabil“ bezeichnet (t1). Ist dies der Fall, beginnt die Pumpe – sehr langsam aber permanent – ihre Drehzahl abzusenken ((2) Mitte). In der Folge werden die Thermostatventile öffnen ((2) unten) und somit die Raumtemperatur konstant halten, obwohl die Drehzahl der Pumpe absinkt.

Sobald die Thermostatventile vollständig geöffnet sind (t2), wird die Durchflussmenge bei einer weiteren Drehzahlabsenkung abnehmen und die Grenzen Qtolerance werden gerissen (t3). Sobald die Grenzen gerissen werden, schaltet der Algorithmus zurück auf die statische Regelkurve und die Drehzahl erhöht sich auf ihren ursprünglichen Wert. Auf diese Weise ist sichergestellt, dass im Raum keine Unterversorgung auftreten kann.

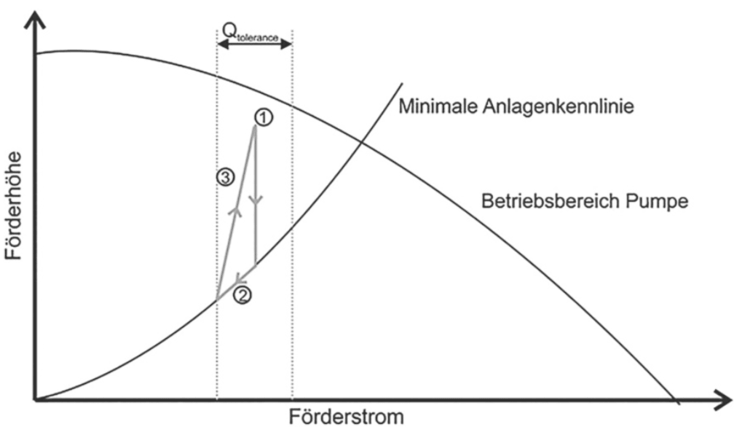

In (4) ist der gleiche Ablauf bzw. das Verhalten der Funktion DynamicControl dargestellt, allerdings nicht als zeitliche Abfolge, sondern im Förderstrom/Förderhöhen-Diagramm.

Der Algorithmus startet in Punkt 1. Solange der Durchfluss innerhalb der Grenzen Qtolerance bleibt, werden die Drehzahl und dadurch auch die Förderhöhe reduziert. Da gleichzeitig die Thermostatventile öffnen, bleibt der Förderstrom konstant, bis die Thermostatventile vollständig geöffnet sind. Ein weiteres Absenken der Drehzahl (und dadurch der Förderhöhe) kann jetzt nicht mehr durch die Thermostatventile ausgeglichen werden, sodass der Förderstrom ebenfalls sinkt (Kurvenverlauf 2). Sobald die Grenzen Qtolerance gerissen werden, schaltet der Algorithmus zurück zur statischen Regelkurve (Kurvenverlauf 3) und das Verfahren beginnt von vorn. Die Idee der Funktion DynamicControl wurde zum Patent angemeldet.

DynamicControl – Parameter

Das Verhalten der Funktion DynamicControl wird mit drei Parametern vollständig festgelegt:

- delayTime [s]: Legt die Dauer fest, wie lange statisches Verhalten vorliegen muss, bevor DynamicControl beginnt, die Drehzahl abzusenken.

- Qtolerance [%]: Bleibt der Förderstrom innerhalb der hier festgelegten Grenzen, wird stationäres Verhalten angenommen.

- loweringDynamic [m/h]: Wenn DynamicControl die Drehzahl absenkt, dann erfolgt dies über die Regelung der Sollförderhöhe. Diese soll jede Stunde um den hier eingestellten Wert reduziert werden.

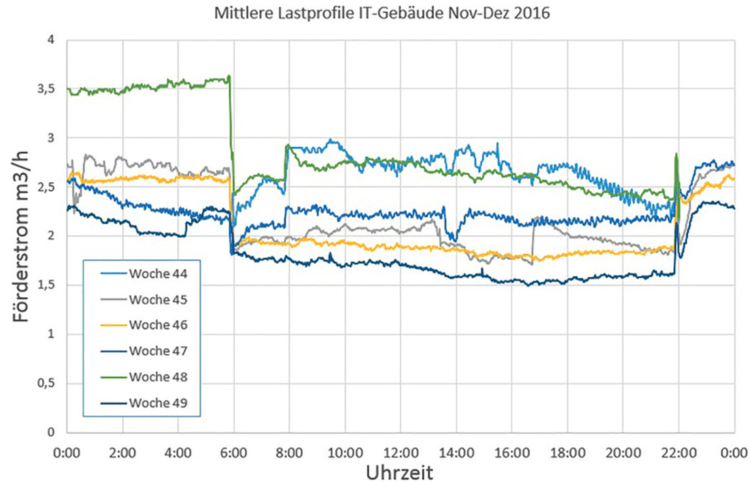

Um günstige Parameter zu finden, wurde ein Feldtest am KSB-Standort in Frankenthal an einem dreistöckigen Bürogebäude durchgeführt. Versorgt wurde das Gebäude mit einer Calio-Pumpe der 175-W-Baureihe. Dabei wurden über einen längeren Zeitraum die Förderströme und Förderhöhen aufgezeichnet. (5) zeigt den zeitlichen Verlauf der Förderströme während der Kalenderwochen 44 bis 49 des Jahres 2016.

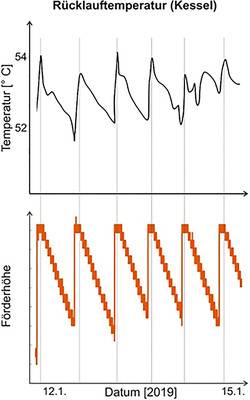

Der Kessel verfügt über eine Nachtabsenkung. Von 6:00 bis 22:00 Uhr befindet sich der Kessel im Tagmodus, von 22:00 bis 06:00 Uhr im Nachtmodus. Während der Kessel die Medientemperatur im Nachtmodus reduziert, kühlen die Räume aus und die Thermostatventile der Heizkörper öffnen sich. Die Folge sind höhere Volumenströme während des Nachtbetriebs, was deutlich im Diagramm erkennbar ist.

Gegen 08:00 Uhr treffen typischerweise die Mitarbeiter an ihrem Arbeitsplatz ein. Ein längeres Öffnen der Eingangstüren sowie das Öffnen der Fenster zum Lüften führen zu erhöhtem Heizbedarf und somit zu erhöhten Volumenströmen. Dieser Effekt ist ebenfalls an den Verläufen zu erkennen. Weiterhin ist erkennbar, dass tendenziell die Volumenströme über den Tagesverlauf leicht abnehmen, was mit dem Verlauf der Sonneneinstrahlung erklärt werden kann. Aus diesen Diagrammverläufen können die Parameter für die Funktion DynamicControl abgeleitet werden.

Qtolerance

(5) zeigt, dass der aufgezeichnete Volumenstrom bei stabilem Betriebspunkt innerhalb der Grenzen von ± 10 % bleibt. Um etwas Sicherheitsreserve einzubeziehen, wird der Wert Qtolerance zu 15 % festgelegt. Bei dieser Annahme stellt sich ein konstanter Betriebspunkt für bis zu 5 h ein.

loweringDynamic

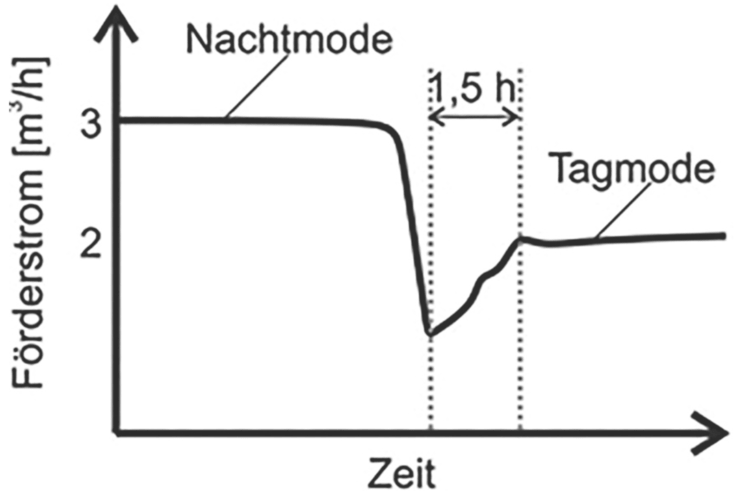

Bei der Absenkdynamik ist es relevant, dass die Drehzahl so langsam abgesenkt wird, dass die Thermostatventile schneller öffnen und somit die Raumtemperatur konstant halten. Die Dynamik der Ventile lässt sich sehr gut an der Stelle ableiten, an der der Kessel vom Nacht- in den Tagmodus schaltet. Um 06:00 Uhr morgens fährt der Kessel die Medientemperatur hoch. Gegen 07:30 Uhr erreicht der Förderstrom sein Tagniveau. Das bedeutet, die Thermostatventile benötigen etwa 1,5 h, um auf ein Ereignis zu reagieren (schematisch dargestellt (6)).

In dem angenommenen Szenario beträgt der mittlere Förderstrom Q = 2 m3/h. Die festgelegte Toleranz Qtolerance von 15 % führt dazu, dass der Förderstrom um 0,3 m3/h auf 1,7 m3/h absinken darf, ohne dass das Toleranzband Qtolerance gerissen wird. Die Förderhöhe beträgt in diesem Beispiel 7 m. Ein Absinken des Förderstroms um 0,3 m3/h würde ohne Korrektur durch die Thermostatventile zu einem Absinken der Förderhöhe auf 6,45 m führen. Dies lässt sich mit H1 = 7 m, Q1 = 2 m3/h, Q2 = 1,7 m3/h über die Affinitätsgesetze berechnen.

Damit die Thermostatventile korrigieren können, darf die Förderhöhe nicht mehr als 0,55 m in 1,5 h absinken. Dies entspricht einem Wert loweringDynamic von maximal 0,37 m/h.

Bei dieser Betrachtung wurden die Parameter derart ausgewählt, dass der Förderstrom seine erlaubten Grenzen voll ausnutzt. In der Praxis wäre es allerdings wünschenswert, wenn der Förderstrom gar nicht absinkt und die Thermostatventile ihn konstant halten. Daher wird die Absenkdynamik um den Faktor 6 reduziert zu loweringDynamic = 0,06 m/h.

Begründung: Der Zusammenhang zwischen der Reaktion des Thermostatventils auf einen sich ändernden Förderstrom kann als Tiefpass erster Ordnung angenähert werden. Nach einer Faustregel hat ein Tiefpass erster Ordnung nach etwa 6 ∙ τ seinen Endwert erreicht. Dabei ist τ die Zeitkonstante des Tiefpasses erster Ordnung.

loweringDelay

Es wurde erkannt, dass die Thermostatventile etwa 1,5 h benötigen, um auf ein Ereignis zu reagieren. Die Absenkung der Drehzahl sollte erst erfolgen, wenn die Ventile einen eingeschwungenen Zustand eingenommen haben. Um etwas Sicherheitsreserve zu haben, wird der Wert loweringDelay auf 2 h festgelegt.

DynamicControl – Ergebnisse

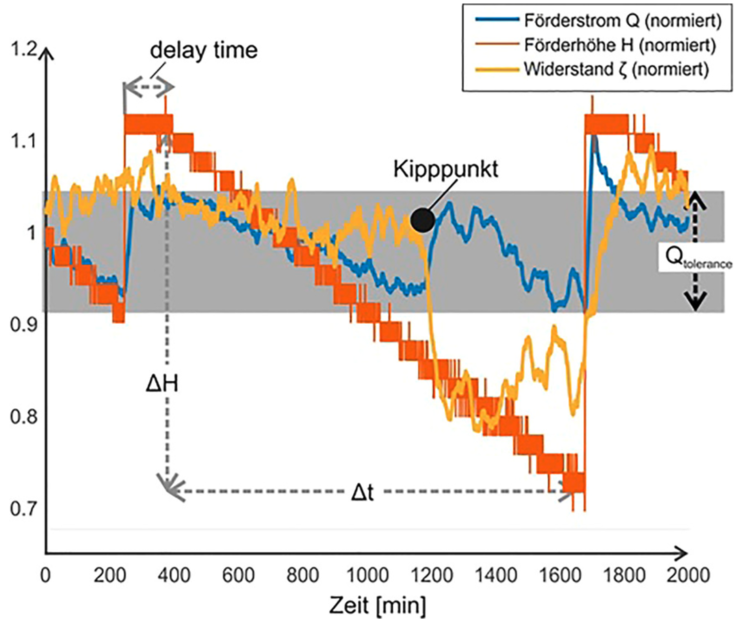

Die implementierte Funktion wurde in der Uni Rostock in einem realen Gebäude untersucht. Die Pumpe wurde in der Betriebsart Konstantdruck betrieben und gleichzeitig die Funktion DynamicControl aktiviert. (7) zeigt einen exemplarischen Zyklus.

Der Zyklus beginnt mit der Wartezeit von 2 h (delayTime). Anschließend werden die Drehzahl und dadurch die Förderhöhe sehr langsam abgesenkt. Es ist erkennbar, dass der Förderstrom innerhalb der erlaubten Grenzen konstant bleibt. Sobald die Grenze gerissen wird, schaltet der Algorithmus zurück in die Ausgangssituation.

In c wird zusätzlich der Anlagenwiderstand ζ dargestellt. Dieser berechnet sich gemäß

Der Anlagenwiderstand setzt sich zusammen aus dem Widerstand der Rohrleitungen und den Thermostatventilen. Weil sich der Rohrleitungswiderstand nicht ändert, gibt der Anlagenwiderstand Aufschluss über den Öffnungsgrad der Thermostatventile. In c ist erkennbar, dass zunächst der Förderstrom gemeinsam mit der Förderhöhe absinkt (bis ca. 1100 Minuten). In diesem Bereich bleibt der Anlagenwiderstand konstant. Nach ca. 1100 Minuten springt der Förderstrom wieder zurück und gleichzeitig springt der Anlagenwiderstand nach unten (im (8) Kipppunkt genannt).

Das bedeutet, der Anlagenwiderstand sinkt nicht, wie zuvor angenommen, in Phase mit dem Absinken der Förderhöhe, sondern er reduziert sich eher zeitverzögert und sprunghaft. Da das sprunghafte Schalten innerhalb der festgelegten Grenzen Qtolerance erfolgt, ist die gewünschte Funktionalität des Algorithmus aber dennoch gegeben.

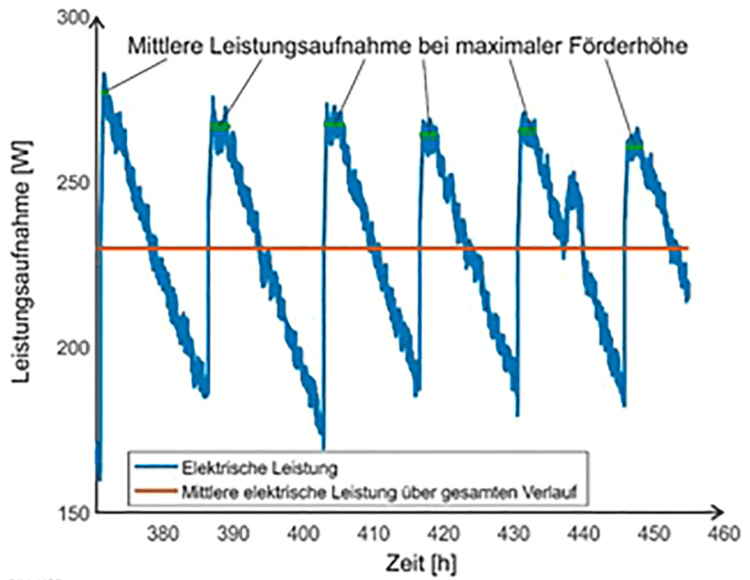

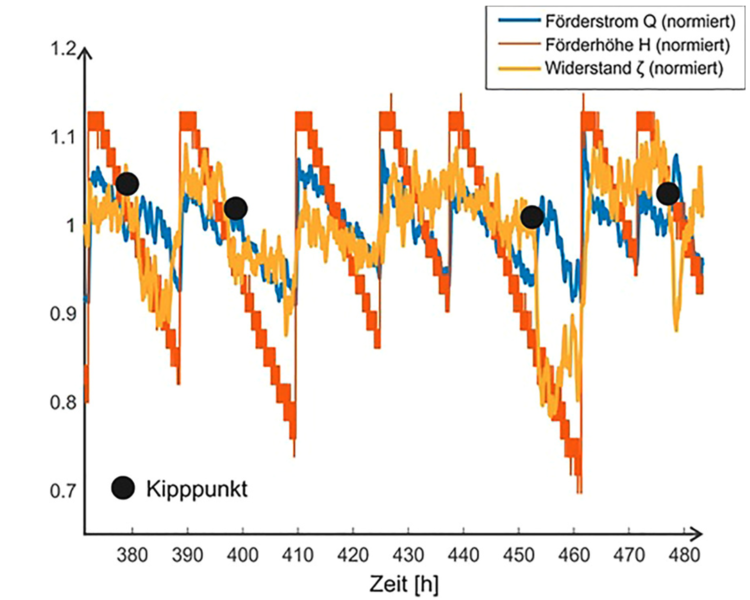

Der in (8) gezeigte Zyklus steht exemplarisch für das Verhalten in dem Gebäude. Dieses Verhalten tritt in dieser Form regelmäßig auf. (9) zeigt den Verlauf über einen längeren Zeitraum.

Energieeinsparpotenzial

Das in (9) gezeigte Beispiel umfasst sieben Absenkzyklen. Zur Evaluierung des Energieeinsparpotenzials wird die mittlere Leistungsaufnahme bei maximaler Förderhöhe (entspricht dem Zustand ohne DynamicControl) mit der mittleren Leistungsaufnahme über den gesamten Verlauf in Relation gesetzt. (10) zeigt den Verlauf der Leistung über der Zeit und die mittlere Leistung. Daraus ergibt sich eine durchschnittliche Reduzierung der elektrischen Leistungsaufnahme der Pumpe um 21 %.

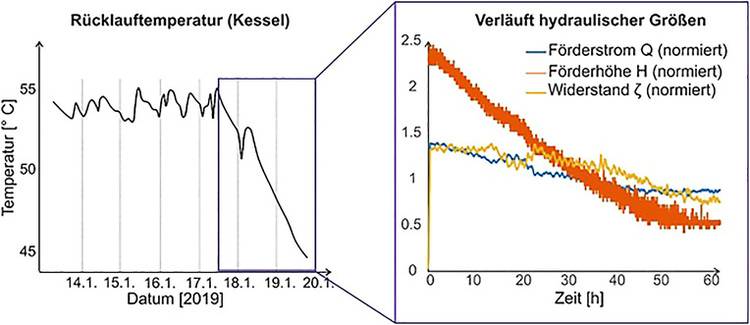

Neben dem Einsparpotenzial der Pumpe ist jedoch auch der Energieverbrauch des Kessels von Bedeutung. Um den Einfluss des Kessels zu evaluieren, wurde einmalig die Absenkung bis zur Minimaldrehzahl am Testgebäude in Rostock untersucht. Die Vorlauftemperatur wurde dabei konstant gehalten. (11) zeigt den Verlauf der Rücklauftemperatur sowie der Förderhöhe, des Förderstroms und des Anlagenwiderstands.

(11) zeigt, dass die Förderhöhe von 2,5 auf 0,5 m sinkt. Gleichzeitig nimmt auch die Rücklauftemperatur stark ab. Daraus lässt sich schließen, dass die Rücklauftemperatur direkt mit der Förderhöhe, die von der Pumpe bereitgestellt wird, korreliert. Dies lässt sich mit der Verweildauer des Fördermediums in den Heizkörpern erklären. Bei geringerer Förderhöhe verweilt das Fördermedium länger in den Heizkörpern und hat mehr Zeit sich abzukühlen. Gleichzeitig ist die Temperatur im Gebäude konstant geblieben, sodass trotz der niedrigeren Förderhöhe immer noch ein ausreichender Wärmeeintrag ins Gebäude stattgefunden hat.

Für diese Untersuchung wurde die Förderhöhe extrem abgesenkt. Der gleiche Effekt ist jedoch zu beobachten, wenn die Absenkung in geringerem Rahmen, gemäß der im Abschnitt „DynamicControl – Parameter“ festgelegten Parameter erfolgt (12).

Zusammenfassend wurde festgestellt, dass eine Absenkung der Förderhöhe gleichzeitig zum Absinken der Rücklauftemperatur führt. Zur Erklärung dieses Zusammenhangs wird die Folgende Gleichung betrachtet:

Wenn der Förderstrom (Q) sinkt, steigt gleichzeitig die Differenz zwischen Vor- und Rücklauftemperatur (TV – TR), weil das Medium länger im Heizkörper verweilt und dadurch stärker abkühlt. Für die Pumpe ist dieser Zusammenhang positiv, da das Absinken der Förderhöhe einen Beitrag zur Energieeinsparung leistet. Um zu bewerten, was dies für den Energieverbrauch des Kessels bedeutet, werden folgende Überlegungen angestellt:

Die Energie wird vom Kessel in das Gebäude übertragen. In einem idealen System wäre es egal, ob dies über den Förderstrom oder über die Differenz aus Vor- und Rücklauftemperatur erfolgt. Im realen System hingegen gibt es Wärmeverluste im Rohrleitungssystem. Diese nehmen mit steigender Mediumtemperatur zu. Wenn das Medium im Rücklauf heißer ist, sind die Verluste im Rücklauf höher.

Es ist deshalb anzunehmen, dass die Funktion DynamicControl neben den 21 % Energieeinsparung bei der Hilfsenergie für die Pumpe weiteres Sparpotenzial bei der Wärmeerzeugung und -verteilung freisetzt. Das Sparpotenzial hängt stark vom Gebäude ab. Tendenziell lässt sich bei weniger gut gedämmten Rohrleitungen ein größerer Spareffekt erreichen als bei gut gedämmten Rohrleitungen.

Bewertung für die Praxis

Aus Sicht der Anwendung ergeben sich folgende Vorteile beim Einsatz der Funktion DynamicControl:

- Die Implementierung des Algorithmus erfolgt softwareseitig und benötigt keine zusätzlichen Sensoren oder Aktoren und verursachtdamit keine zusätzlichen Kosten.

- Weil die Grenzen Qtolerance ständig überwacht werden, tritt keine Unterversorgung auf.

- Bei konstantem Betriebsverhalten lässt sich die Leistungsaufnahme der Pumpe reduzieren (durchschnittlich um 21 %).

Die in diesem Beitrag vorgestellten Forschungsstudien waren Teil des Kooperationsprojekts SOPHi. Das Projekt wurde finanziert vom Bundesministerium für Wirtschaft und Energie (BMWi).

Dieser Beitrag von Autor Dr. Martin Eckl ist zuerst erschienen in TGA Fachplaner 04/2020. Dr. Martin Eckl ist Entwicklungsingenieur Funktionsentwicklung Gebäudetechnik bei KSB, 67227 Frankenthal.