Hydraulischer Abgleich: Drei Messmethoden im Vergleich

Ein hydraulischer Abgleich des Heizungssystems stellt sicher, dass das Einsparpotenzial beim Energieverbrauch maximal ausgeschöpft werden kann. Gleichzeitig wirkt sich die Maßnahme positiv auf die Anlagenregelung sowie auf den Wärmekomfort aus. Je nach Heizungssystem gibt es hierbei verschiedene Möglichkeiten zur Optimierung der Wärmeverteilung.

Statische Systeme müssen einreguliert werden

Der Trend geht zu dynamischen Armaturen wie Differenzdruckreglern im Strang oder Thermostatventilen mit automatischer Durchflussregelung an den Heizkörpern. Diese Komponenten reagieren automatisch auf hydraulische Veränderungen im Heizungssystem. Dementsprechend müssen hier für einen hydraulischen Abgleich lediglich die zuvor berechneten Sollwerte an den Komponenten eingestellt werden. Anschließend erfolgt eine Kontrollmessung sowie gegebenenfalls eine Fehlerdiagnose und Nachjustierung.

Anders verhält es sich bei Heizungssystemen, die mit manuellen Armaturen, wie etwa manuellen Strangregulierventilen, ausgerüstet sind. Diese sogenannten statischen Systeme bedürfen stets einer hydraulischen Einregulierung, bei der streng methodisch vorgegangen werden muss. Dies liegt daran, dass sich jede Veränderung an einem Ventil auf die hydraulischen Verhältnisse in anderen Bereichen der Verteilung auswirkt.

Dabei ist die Einregulierung mittlerweile deutlich einfacher durchführbar, als viele vermuten. Dafür stehen verschiedene Einregulierungsmethoden zur Verfügung, die auf Basis moderner Technik den für die Maßnahme notwendigen Zeit-, Personal- und/oder Kostenaufwand inzwischen erheblich reduzieren.

Ventile richtig dimsionieren

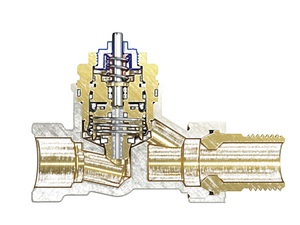

Eine wesentliche Voraussetzung für die exakte Einregulierung eines statischen Heizungssystems ist die richtige Dimensionierung der Regulierventile. Sind sie größer als notwendig, müssen sie nahe der Schließposition eingestellt werden, was sich negativ auf die Durchflussgenauigkeit auswirkt. Der beste Regelbereich für Einregulierungsventile liegt zwischen 50 und 100 Prozent der Gesamtöffnung. Dementsprechend sollte der gewünschte Druckverlust für den Nenndurchfluss innerhalb dieser Werte liegen.

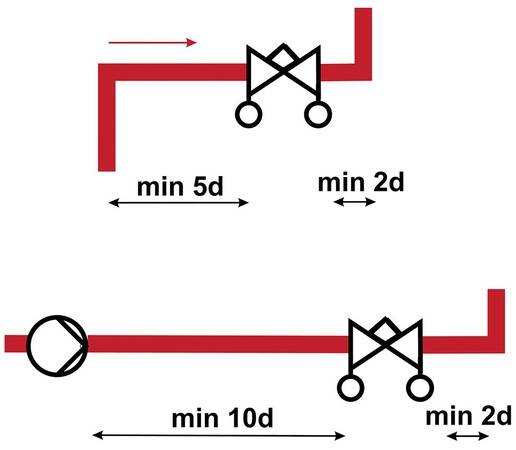

Beim Einbau ist darauf zu achten, dass sich vor den Ventilen mindestens 5 d sowie dahinter mindestens 2 d gerade Rohrstrecke befinden. Wird ein Einregulierungsventil hinter einem Anlagenteil installiert, der Turbulenzen hervorrufen kann – zum Beispiel einer Pumpe – empfiehlt es sich, vor der Komponente eine gerade Rohrstrecke von 10 d zu belassen. Diese Einbauvorgaben haben später eine hohe Messgenauigkeit zur Folge.

Gewissenhafte Vorbereitung

Bevor mit der Einregulierung begonnen werden kann, sind zudem einige vorbereitende Maßnahmen durchzuführen. Hierfür bedarf es vor allem gültiger Pläne des Rohrleitungssystems, auf denen alle Einregulierungsventile inklusive der jeweils erforderlichen Durchflussmengen verzeichnet sind. Gleichzeitig sollte bereits im Vorfeld der Zugang zu sämtlichen Ventilen der Anlage sichergestellt sein. Müssen etwa in einem Mehrfamilienhaus für die Einregulierung die einzelnen Wohneinheiten betreten werden, ist ein entsprechender Aushang im Hausflur sinnvoll. Bei Großobjekten sollte ebenfalls die Notwendigkeit von Leitern, Gerüsten etc. überprüft und diese gegebenenfalls rechtzeitig angefordert werden, damit sich der Beginn der Maßnahme nicht unnötig verzögert.

Unmittelbar vor der Einregulierung muss das gesamte System gefüllt und entlüftet sein. Hier ist besonders auf die Entlüftung der Heizkörper in den oberen Stockwerken zu achten. Die Einstellung der Heizungspumpen erfolgt so, dass diese mit maximaler Leistung arbeiten. Ebenso ist es wichtig, auf Basis der zuvor durchgeführten Berechnungen sämtliche Zonen- und Thermostatventile voreinzustellen. Thermostatventile sollten dabei voll geöffnet bzw. die Thermostatköpfe bestenfalls noch nicht montiert sein.

Eventuell vorhandene Überstromventile gilt es zu schließen sowie Regelventile auf volle Leistung zu stellen. Dabei sollte darauf geachtet werden, dass während der laufenden Einregulierung ein Verstellen der Regelventile nicht möglich ist. Dies gilt insbesondere für Anlagen, deren Regelung über eine Gebäudeleittechnik erfolgt.

Diese Voraussetzungen müssen erfüllt sein

Sind sämtliche Vorarbeiten abgeschlossen, kann die Einregulierung beginnen. Hierbei war es früher notwendig, jedes Regulierventil im Gebäude dreimal zu messen und abzugleichen, um eine annähernd genaue Verteilung der Wassermenge zu erhalten. Mittlerweile haben sich aufgrund des technischen Fortschritts drei alternative Messmethoden etabliert, die den Arbeitsaufwand für die Maßnahme deutlich reduzieren.

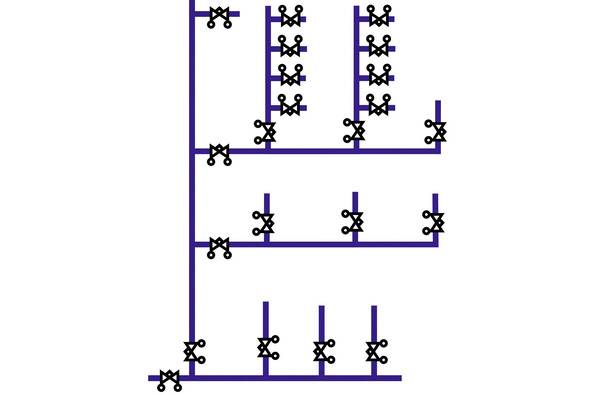

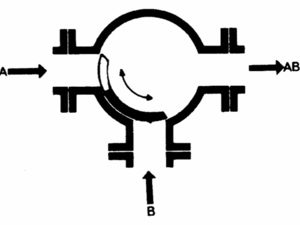

Für alle drei Verfahrensweisen ist es grundsätzlich notwendig, das Rohrleitungssystem in Einheiten bzw. Module zu unterteilen. Üblicherweise bestehen diese aus mehreren Verbraucherkreisen, die vom gleichen Vor- und Rücklauf versorgt werden. Die Kreise besitzen jeweils ein eigenes Einregulierungsventil sowie ein gemeinsames Regulierventil im Heizungsrücklauf – das sogenannte Partnerventil. Die Anzahl und Anordnung der Einregulierungsventile ist bei allen Methoden identisch.

Zu den weiteren Voraussetzungen für alle Verfahren zählt ebenfalls, dass die installierten Einregulierungs- und Partnerventile über Messnippel für den Anschluss eines Messgeräts verfügen, mit dem die exakte Messung der Durchflussmenge sowie des Differenzdrucks vorgenommen wird. Unterschiede weisen die Verfahrensweisen hingegen in Bezug auf den Einsatz von Personal und Technik auf.

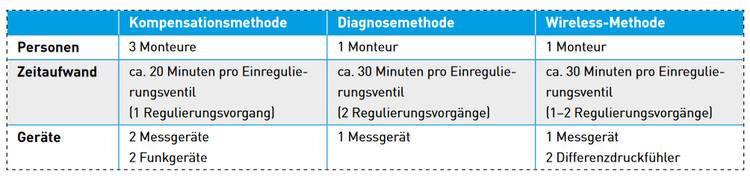

Kompensationsmethode

Für eine Einregulierung nach der sogenannten Kompensationsmethode werden insgesamt drei Mitarbeiter benötigt, die sich mit Funk- sowie Messgeräten immer an zwei Einregulierungsventilen der jeweiligen Einheit sowie dem Partnerventil verteilen. Dabei muss jedes Ventil nur einmal aufgesucht werden, weshalb sich diese Verfahrensweise insbesondere bei schwer zugänglichen Stellen empfiehlt. Insgesamt erfordert die Kompensationsmethode einen vergleichsweise geringen Arbeits- und Zeitaufwand.

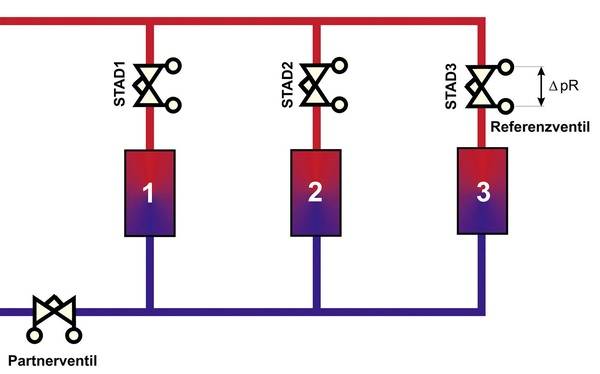

Den Abgleich beginnt der Mitarbeiter, der das Regulierventil des letzten Verbraucherkreises bedient (Referenzventil). Über das Handrad stellt er die Komponente so ein, dass bei der gewünschten Nennwassermenge (l/h) ein Druckverlust von 3 kPa entsteht. Die hierbei zur Anwendung kommende Formel lautet KV = Nennwassermenge / 170, wobei die korrekte Handradposition aus dem KV-Wert sowie der Ventildimension ermittelt wird. Über das daraufhin angeschlossene Messgerät dürfte der tatsächliche Differenzdruck in der Regel geringer ausfallen als berechnet. Dies liegt daran, dass der Durchfluss an den Ventilen der übrigen Kreise der Einheit zu hoch ist. Dementsprechend werden diese Ventile nun gedrosselt, sodass der Druck am Referenzventil steigt. Um hier Abhilfe zu schaffen, muss nun über das Partnerventil die Durchflussmenge so weit reduziert werden, dass am Referenzventil wieder der gewünschte Druckverlust von 3 kPa ansteht.

Auf ganz ähnliche Weise gehen die Mitarbeiter nun auch bei den nächsten Verbraucherkreisen vor. Während der Einregulierung des jeweiligen Ventils über das Messgerät wird der Differenzdruck am Referenzventil permanent kontrolliert und über die Durchflussmenge am Partnerventil kompensiert. Dabei gilt: Sobald zwei Kreise aufeinander abgestimmt sind, behalten sie ihr Wassermengenverhältnis auch dann, wenn sich der Druck in der Heizungsanlage verändert. Auf diese Weise lassen sich die Regulierventile eines Gebäudes gemäß dem hierarchischen Prinzip nach und nach einstellen.

Diagnosemethode

Der Vorteil der Diagnosemethode liegt darin, dass nur ein Monteur mit einem Messgerät benötigt wird, um die gesamte Anlage einzuregulieren. Dabei eignet sich dieser Ansatz aufgrund seiner streng hierarchischen, strangweisen Vorgehensweise am besten für weit verzweigte Heizungssysteme. Hier bedarf es allerdings einiger zusätzlicher Vorarbeiten. So müssen vor der Einregulierung eines Strangs das jeweilige Partnerventil vollständig geöffnet sowie sämtliche anderen Stränge geschlossen werden, damit an den Ventilen genügend Differenzdruck zur Verfügung steht. Darüber hinaus ist es notwendig, die Einregulierungsventile in der jeweiligen Einheit etwa zur Hälfte zu öffnen, um einen ausreichenden Druckverlust für die Messung sicherzustellen.

Anschließend wird das Messgerät nacheinander an sämtliche Ventile eines Moduls angeschlossen. Für eine besonders einfache und schnelle Einregulierung eignet sich hier vor allem eine Kombination aus den Regulierventilen der Serien STAD und STAF mit dem Messcomputer TA-Scope von IMI Hydronic Engineering. Das robuste und effektive Einregulierungsgerät misst und dokumentiert exakt den Differenzdruck, den Durchfluss, die Temperatur und die Leistung in hydraulischen Systemen. Zudem ist hier die Software für den Einregulierungsvorgang mit der Diagnosemethode – ebenso wie für die anderen hier vorgestellten Verfahrensweisen – bereits vorinstalliert. Nach Abschluss der Maßnahme können die gespeicherten Werte ausgedruckt werden, um ein Einregulierungsprotokoll mit den Voreinstellpositionen sowie allen weiteren relevanten Daten zu erstellen.

So lassen sich mit dem Gerät sämtliche notwendigen Messungen – zunächst jeweils bei halb geöffnetem, später dann bei geschlossenem Ventil – automatisch durchführen. Anschließend wird die gewünschte Durchflussmenge eingegeben sowie nach Messung aller Ventile einer Einheit der am Partnerventil anstehende Druck gemessen. Auf der Grundlage dieser Daten berechnet der Messcomputer die korrekte Handradposition für die Ventile.

Nach der Einstellung der einzelnen Einheiten eines Steigestrangs müssen bei der Diagnosemethode nun noch die Module untereinander sowie anschließend über das Partnerventil an der Strangwurzel gemeinsam einreguliert werden. So lassen sich die Steigstränge des Gebäudes sukzessive einstellen. Zum Schluss wird mit dem Hauptregulierventil nahe der Heizungspumpe die gesamte Durchflussmenge eingestellt. Damit sind alle Durchflussmengen auf dem gewünschten Wert und der Einregulierungsvorgang ist abgeschlossen.

Wireless-Methode

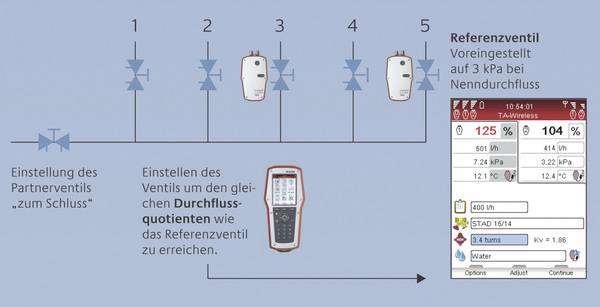

Den geringsten Arbeitsaufwand von allen Einregulierungsmethoden verursacht ein Ansatz, der auf simultanen Durchflussmessungen fußt. So kann bei der sogenannten Wireless-Methode ein einzelner Mitarbeiter mit einem TA-Scope-Messcomputer sowie zwei Differenzdruckfühlern (Dp-Sensoren), die per Funk mit dem Einregulierungsgerät kommunizieren, selbst komplexe Systeme einstellen. Dabei muss jedes Ventil maximal zweimal angesprochen werden, was für eine weitere Prozessbeschleunigung sorgt.

Wie bei der Kompensationsmethode wird hier zunächst das Referenzventil im letzten Verbraucherkreis eines Moduls mithilfe von Differenzdruckfühler und Messcomputer so eingestellt, dass beim gewünschten Nenndurchfluss ein Druckverlust von 3 kPa anliegt. Danach erfolgen der Anschluss des zweiten Dp-Sensors an das Regulierventil des nächstgelegenen Strangs sowie die Messung der dortigen Durchflussmenge. Anschließend muss das Ventil lediglich so eingestellt werden, dass der Durchflussquotient dem des Referenzventils entspricht. Dieser Vorgang wird für sämtliche Ventile der Einheit wiederholt und abschließend dann das Partnerventil eingestellt.

Testen Sie Ihr Wissen zum hydraulischen Abgleich mit unserem Wissenstest.

Info

Dieser Artikel ist zuerst in SBZ erschienen. Mehr Informationen erhalten Sie im kostenlosen SBZ Newsletter.

Zur Anmeldung geht es hier.

Das Fachportal für die Gebäudetechnik